Wissenschaftstransfer

Labor für Handhabungstechnik und Robotik

Forschungs- und Entwicklungsaktivitäten

"Effizienzsteigerung durch Automatisierung"

Ein weit verbreitetes Motto in Produktions- und Planungsbereichen. Dabei mangelt es nie an Ideen und konkreten Lösungen auch zu den ausgefallensten Problemstellungen. Begriffe wie Industie 4.0, Mehrroboterbetrieb, Roboterprogrammierung, integrierte Produkt- und Prozessentwicklung und Digitale Fabrik sind Schlagwörter, die in diesem Zusammenhang immer wieder genannt werden. Leider bleibt allzu häufig die Anwendbarkeit im Unternehmen, die vollständige Integration in bestehende Unternehmensprozesse und der Schulungsstand der einzelnen Mitarbeiter hierbei auf der Strecke.

Forschungs- und Entwicklungsaktivitäten im Labor für Handhabungstechnik und Robotik nehmen sich dieser Problematik an.

Themenschwerpunkte sind dabei:

Die heute eingesetzten hochautomatisierten Montagesysteme zeichnen sich durch eine Verdichtung unterschiedlicher Handhabungsautomaten aus. Dabei fehlt es an einer ganzheitlichen Betrachtung dieser Einzelkomponenten. Gerade vor dem Hintergrund einer Produktionssteuerung entsprechend den Grundsätzen der Industrie 4.0 ist eine Betrachtung der gesamten Montageanlage als Mehrachsensystem mit kinematisch redundanten Achsen erforderlich.

Weitere Informationen entnehmen Sie der Posterpräsentation.

Das Video (7,7 MB) zeigt am Beispiel einer vollautomatisierten Hutschienenmontage das Zusammenspiel von mehreren Industrierobotern und Transportbändern im Labor für Handhabungstechnik und Robotik. Ziel der Forschungsarbeiten ist das Zusammenspiel dieses hoch redundanten Gesamtsystems mit insgesamt 44 Bewegungsachsen ganzheitlich zu betrachten. Hierdurch werden dem Montagesystem Selbstoptimierungen im Sinne von Industrie 4.0 ermöglicht.

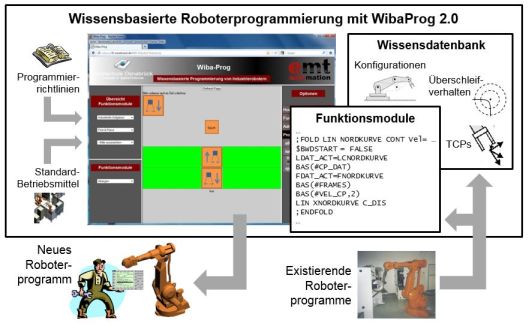

Die notwendige Zusammenführung von Prozess- und Roboterwissen stellt eine erhebliche Hürde bei der Programmierung einer Industrieroboterapplikation dar. Die wissensbasierte Roboterprogrammierung nutzt daher Programmfragmente aus bestehenden Programmen als Funktionsmodule und Wissenselemente, die in einer Datenbank abgelegt sind. Ergebnisse sind eine Reduzierung der Inbetriebnahmezeiten und Standardisierung der Programme.

Weitere Informationen entnehmen Sie der Posterpräsentation.

Das Video (27 MB) zeigt die Anwendung der wissensbasierten Programmierung für eine beispielhafte Klebeapplikation. Zunächst wird in der Datenbankanwendung WibaProg der Ablauf des Roboterprogramms aus einzelnen Funktionsmodulen erstellt und das Roboterprogramm generiert. Die Funktionsmodule enthalten dabei alle wichtigen Prozessparameter zum robotergeführten Klebeprozess. Nachfolgend ist die Verwendung des Programms für den Auftrag der Heisskleberaupe zu sehen.

Diese Art der Roboterprogrammierung war auch Thema in Workshops auf der IdeenExpo in Hannover.

Abschlussarbeiten im Labor (Auswahl)

Interdisziplinär und/oder in Zusammenarbeit mit kooperierenden Unternehmen werden im Labor studentische Abschlussarbeiten zu den Bachelor- und Master-Studiengängen der Hochschule bearbeitet.

Nachfolgend eine kleine Auswahl einiger Arbeiten:

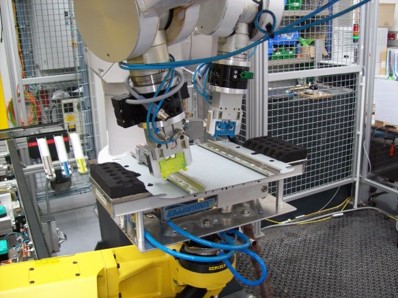

Im Rahmen dieser Bachelorarbeit des Studiengangs Maschinenbau wurde die Stempelmontage innerhalb der Smart Factory der Hochschule Osnabrück erweitert und optimiert. Der Studierende analysierte dazu zunächst den vorliegenden Montageprozess und erstellte einen Maßnahmenplan mit möglichen Erweiterungs- und Optimierungsszenarien. Nach Prüfung der Machbarkeit wurden u.a. die einzelnen Greifvorgänge der Stempeleinzelteile optimiert und hierfür standardisierte Greiferbacken für alle beteiligten Montageroboter erstellt. Weiterhin wurde die Bereitstellung der Stempelgriffstücke überarbeitet und hierfür ein neues Magazin in das Montagesystem integriert. Dieses Magazin wird nun auch automatisch durch einen der Roboter befüllt, wenn der Mindestfüllstand erreicht ist.

Die Koordination aller Montageabläufe und das Nachfüllen der Griffstücke wird vom cyber-physischen Produktionssystem (CPPS) im Roboterlabor übernommen. Dadurch steuert sich die gesamte Stempelmontage selbständig.

Das Video (296 MB) zeigt den gesamten Montageablauf.

Ziel dieser Bachelorarbeit im Studiengang Maschinenbau war die Realisierung einer Funktionssteuerung des Roboterlötwerkzeugs ZEUS über die Steuerungssoftware drag&bot. Hierzu wurden mehrere Python Scripte erstellt, die dann in drag&bot Funktionsblöcke überführt wurden. In einem Testaufbau wurde dieser Systemverbund dann mit einem UR5e Roboter für Lötarbeiten an Leiterplatten verwendet. Für eine Reduzierung der Programmierarbeiten am Roboter wurden hierfür auch in drag&bot entsprechende Funktionsblöcke reailisiert, die ebenso in späteren Produktivszenarien verwendbar sind.

Die Bewegungssteuerung des UR5e Roboters und die Ansteuerung der Funktionen des Lötwerkzeugs funktionierten dabei erwartungsgemäß. Das Video (56 MB) zeigt den Ablauf für einige Lötsequenzen.

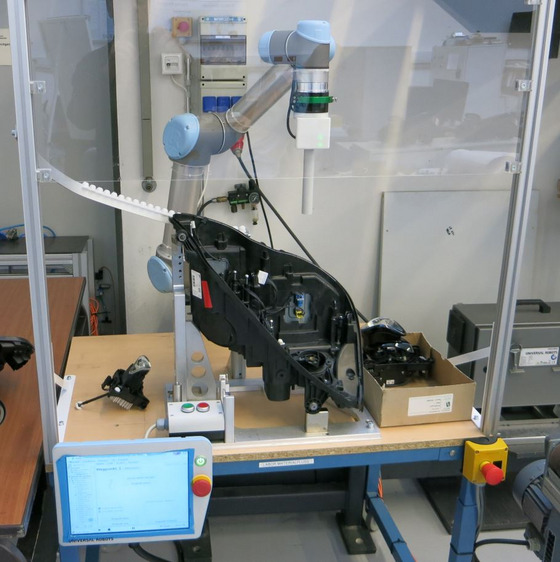

Das Ziel dieser Maschinenbau-Bachelorarbeit war die Realisierung einer Zusammenarbeit von Mensch und Roboter zur Montage von Leitungsgruppen und Lichtmodulen bei einem Pkw-Scheinwerfer. Zum Einsatz kam hierbei der Roboter UR5 von Universal Robots.

Die einzelnen Montageabläufe und die Aufgabenverteilung zwischen Mensch und Roboter wurden zuvor im Rahmen des Ingenieurpraktikums im Simulator Process Simulate betrachtet und festgelegt. Bei der anschließenden Umsetzung der dort gewonnenen Erkenntnisse innerhalb der Bachelorarbeit lag dann ein Hauptaugenmerk auf der Beachtung aller gültigen Normen und Richtlinien zur Mensch-Roboter-Kollaboration (MRK). So musste auch unter Beachtung der biomechanischen Grenzwerte entsprechend ISO TS 15066 die Kraft- und Druckbelastungen bei den auftretenden Fügesituationen geprüft werden und hierfür u.a. ein geeigneter Roboterendeffektor konstruiert und gebaut werden.

Die mit Labormitteln realisierte Montage kann auch im Video (85 MB) betrachtet werden.

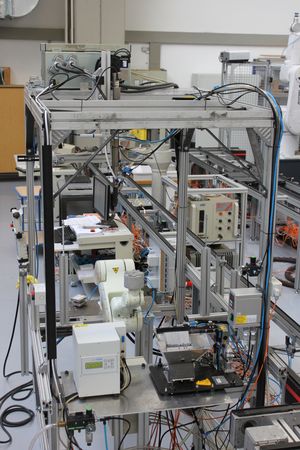

Diese Bachelorarbeit aus dem Maschinenbau befasste sich mit dem vollautomatischen Montageablauf in robotergestützten Montagezellen. Dabei wurde speziell die Integration von Nacharbeitsszenarien betrachtet und realisiert.

Im Labor wurden hierfür fünf Industrieroboter und das mittels Software-SPS gesteuerte Doppelgurtbandsystem mit darauf fahrenden Werkstückträgersystemen als Gesamtsystem betrachtet und genutzt. Der komplett realisierte Produktionsprozess von Hutschienen auf Grundplatten läuft vollautomatisch ab. Auftretende Montagefehler, z.B. bei der Durchführung von Nietprozessen (siehe Bild), werden erkannt und die betreffenden Bauteile einer manuellen Nacharbeitsstation zugeführt. Nach erfolgreicher Reparatur werden die Montagebaugruppen dem Gesamtprozess wieder zugeführt.

Das Video (54 MB) zeigt die Wiedereinschleusung einer reparierten Baugruppe in den Montageablauf.

Das Hauptziel dieser Masterarbeit war die Modernisierung und Anpassung der Software zum Industrieroboter IBM 7545, die zwei unterschiedliche Teile umfasst. Zum einen die Kommunikationssoftware und zum anderen die grafische Benutzeroberfläche.

Auf der einen Seite war es notwendig einen neuen Kommunikationstreiber zu entwickeln, der auch auf einem PC mit Windows-Betriebssystem arbeitet. Der Treiber unterstützt nun alle Kommunikationbefehle des Roboters und realisiert die Kommunikation mittels RS-232 -Schnittstelle.

Auf der anderen Seite erfüllt die grafische Benutzerschnittstelle nun drei wesentliche Bedingungen. Zuerst arbeiten alle grafischen Komponenten der alten Software, wie beispielsweise Editor, Compiler und Simulator, ordnungsgemäß unter Windows. Zweitens verwendet die GUI den neuen Treiber, um mit der Robotersteuerung zu kommunizieren. Schließlich entstand ein Erscheinungsbild der Schnittstelle, dass die intuitive Bedienung durch den Benutzer ermöglicht.

Das Bild zeigt diese neu erstellte Benutzeroberfläche.

Eine Pressemitteilung zu dieser Arbeit finden Sie hier.

Diese Masterarbeit umfasste das Design und die Implementierung einer Kommunikationssoftware für Industrieroboter mit standardisierten Protokollen in einem Produktionssystem für Montagearbeiten. Bei dem Roboter handelte es sich um den im Labor installierten IBM 7545. Zum Einsatz kam dabei das Modbus-Kommunikationsprotokoll.

Zu diesem Zweck war es notwendig, die in der Kommunikation verwendeten Protokolle kennen zu lernen, Test-Implementierungen zwischen zwei Beispiel-PCs herzustellen und schließlich die endgültige Kommunikation zwischen PC und Roboter herzustellen. Anschließend wurden die verschiedenen Funktionen und Befehle implementiert. Um die Prozesssicherheit zu gewährleisten wurden Kommunikationstests entwickelt und durchgeführt.

Eine Pressemitteilung zu dieser Arbeit finden Sie hier.

Anwendungsorientierte Projektarbeiten (Auswahl)

Semesterbegleitende studentische Projektarbeiten im Labor für Handhabungstechnik und Robotik werden häufig auf Basis von Anfragen aus Industrieunternehmen abgewickelt. Die Studierenden erhalten so einen Einblick in den spätere "Ingenieuralltag" und entwickeln oft innovative Lösungen, die das Unternehmen so nicht im Fokus hatte.

Hier eine Auswahl einiger Projektarbeiten:

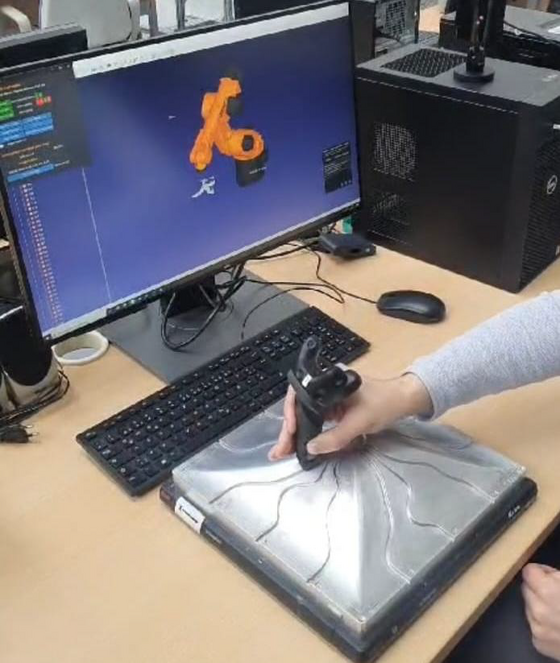

Im Rahmen der Master-Lehrveranstaltung 'Labor Produktion' haben Studierende die Anwendung und Genauigkeit von RobPathRec (heute: Easy Automator) für die Programmierung eines Kuka KR30 untersucht. In der konkreten Aufgabe sollten Heißkleberraupen auf einer räumlichen Werkstückkontur aufgetragen werden.

Gemäß der Anleitung zum Einsatz von RobPathRec wurde zunächst das Bezugskoordinatensystem am Werkstück durch Einlernen der Eckpunkte eingemessen. Anschließend konnten die Konturen für die späteren Kleberraupen durch manuelles Abfahren dieser Konturen mit dem RobPathRec-Stift aufgenommen werden. Nach der automatischen Erstellung der Kuka-Programmdateien passend zum angeflanschten Kleberauftragskopf am Roboter konnte direkt der Kleberauftrag ausgeführt werden.

Das Video zeigt die Arbeitsweise mit RobPathRec und den Programmablauf am KR30 für den Auftrag von 4 Kleberraupen. Die Anwendung des RobPathRec-Stiftes ist einfach und intuitiv. Bewegungsabläufe für Roboter lassen sich ohne weitere Programmierkenntnisse erstellen. In der vorliegende Anwendung liegt die Bahngenauigkeit - ohne etwaige nachträglichen Anpassungen - im Bereich von bis zu 3 mm. Für einfache Anwendungen kann das ausreichend sein. Eine Verbesserung der Genauigkeit kann aber auch jederzeit durch Nachteachen am Roboter durchgeführt werden.

Bestandteil der nächsten Anwendungsszenarien im Hochschullabor wird u.a. die Verbesserung der erzielbaren Genauigkeit für Bahnapplikationen sein.

Diese Projektarbeit aus dem Bachelorstudienprogramm 'Mechatronik' wurde von 7 Studierenden bearbeitet. Ziel war die Entwicklung und Inbetriebnahme der Montage eines individuellen Stempels als Teil der Verteilten Smart Factory an der Hochschule Osnabrück. Neben den konstruktiven Arbeiten zum Warenträger für die Aufnahme des Stempels und seiner Einzelteile mussten alle im Montagesystem installierten Roboter vom Team entsprechend programmiert werden.

Die einzelnen Montageschritte für einen Stempel sind: Vorstecken des Griffs in die Grundplatte, Einpressen des Griffs in die Grundplatte, Einsetzen des Rohstempels in die Prägeplatte, Durchführung einer Probestempelung (siehe Bild) mit anschließender Reinigung der Prägeplatte und Ablage des Stempels in einer Kundenverpackung. Welcher Montageschritt von welchem Roboter erfolgt, entscheidet das Montagesystem immer wieder selbständig unter Verwendung des im Labor installierten cyber-physischen Systems. Die dort vernetzten digitalen Zwillinge aller an der Montage beteiligten Komponeten (Roboter, Warenträger, Greifer, ...) errechnen permanent auf Basis der aktuellen Auslastung innerhalb weniger Millisekunden die Strategie für die folgenden Montagevorgänge. Nach Abschluss aller Montageschritte wird der verpackte Stempel ausgeschleust und kann entnommen werden.

In dem Video (128 MB) ist die Gesamtmontage eines Stempel zu sehen.

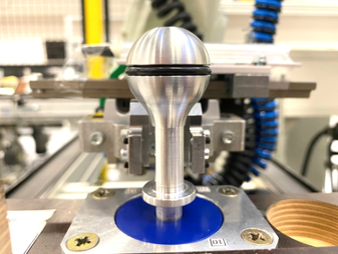

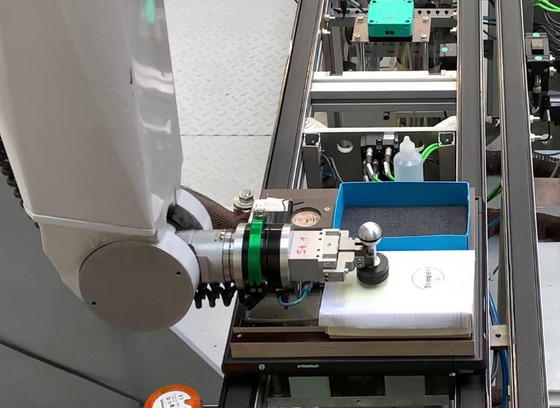

In dieser Studienarbeit hat ein Studierender des Masterstudiengangs 'Entwicklung und Produktion' mit einem im Labor entwickelten Schraubwerkzeug unter Nutzung des Universal Robot UR5e Schrauben in Kunststoffplatten eingesetzt. Die eigentliche Schraubbewegung wird dabei von dem Schraubwerkzeug auf Basis eines einfachen Getriebmotors ausgeführt. Wird über den Motorstrom ein zuvor definiertes Anzugsmoment für die Schraube erkannt, wird der Motor arretiert und das eigentliche Anziehen der Schraube mit dem festgelegten finalen Anzugsmoment erfolgt durch Drehung der 6. Roboterachse. Über seinen integrierten Kraft-/Momentsensor kann der Roboter dabei besonders 'feinfühlig' vorgehen und entsprechende Genauigkeiten durch die permanente Überwachung des Anzugsmomentes einhalten.

Zum Einsatz kamen selbstschneidende DELTA PT Schrauben mit 4 mm Nennduchmesser und einer Länge von 14 mm. Als Werkstücke dienten Kunststoffplatten mit angespritzen Schraubdomen und Innendurchmessern zwischen 3,6 mm und 3,9 mm.

In dem Video (7 MB) werden die Schrauben zunächst über den Motor bis zu einem Anzugsmoment von 0,3 Nm eingedreht. Anschließend zieht der Roboter durch Drehung seiner 6. Achse die Schrauben jeweils mit 0,5 Nm fest.

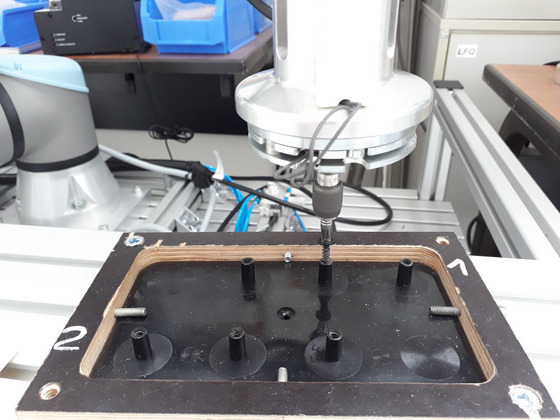

Vier Masterstudierende aus dem Studiengang 'MSE - Mechatronic Systems Engineering' haben in dieser semesterbegleitenden Studienarbeit ein Verfahren entwickelt, um ohne weitere Schraubwerkzeuge mit einem Roboter DELTA PT Schrauben in Kunststoffe einzudrehen. Verwendet wurde hierfür ein Universal Robot UR3e, der sich durch eine endlosdrehende 6. Achse auszeichnet.

Die studentische Gruppe hat zunächst die Roboterzelle konzipiert und im Labor aufgebaut. Im realisierten Produktionsszenario wird jede Schraube über einen Vereinzeler bereit gestellt und mittels eines direkt an der Flanschplatte des Roboters befestigten Magnetbits aufgenommen. Anschließend wird die Schraube ausschließlich durch Drehung der 6. Roboterachse in bereitgestellte Kunststoffdome eingedreht. Über die im Roboter integrierte Kraft-/Momentensensorik wird der Einschraubvorgang überwacht und bei Erreichen des gewünschten Anziehmoments gestoppt.

Das Video (96 MB) zeigt, wie der Roboter innerhalb von 50 Sekunden 6 Schrauben einschraubt.

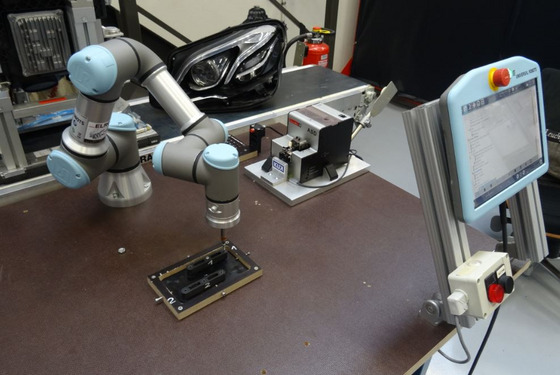

Ein vierköpfiges Studententeam aus dem Masterstudiengang 'Entwicklung und Produktion' hat im Rahmen dieser semesterbegleitenden Studienarbeit einen Arbeitsplatz mit Mensch-Roboter-Kollaboration zur Montage der Abdeckung des Mercedes-Radarsensors (Radom) realisiert. Zum Einsatz kam dabei der im Labor installierte Roboter UR5.

Die Studenten haben dazu die einzelnen Arbeitsvorgänge auf Mensch und Roboter verteilt, ausgetaktet und simuliert. Anschließend wurde der entsprechende Arbeitsplatz geplant, aufgebaut und prototypisch in Betrieb genommen. Dies schloss auch die Berechnung und Validierung zulässiger Kräfte und Drücke entsprechend DIN ISO/TS 15066 bei möglichen Kontakten zwischen Mensch und Roboter ein.

Das Video (78 MB) zeigt die Montage der Radarsensorabdeckung mit Mensch und Roboter.

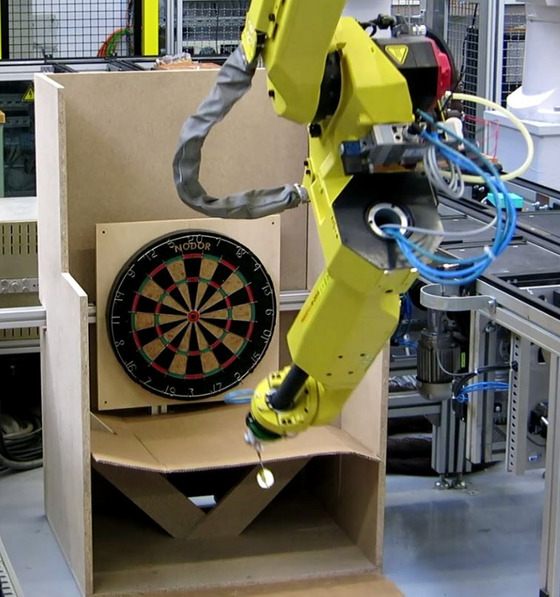

Innerhalb dieser Studienarbeit im Master 'Entwicklung und Produktion' wurde das Werfen von Dart-Pfeilen mit dem im Labor über Kopf hängendem Industrieroboter M-20iA der Fa. Fanuc realisiert.

Das studentische Team analysierte dabei zunächst die gegebenen Randbedingungen (Wurfgeschwindigkeit des Roboters, Einhaltung der Dartregeln) und betrachteten dann den funktionalen Zusammenhang zwischen Abwurf- und Zielposition der Dartpfeile. Anschließend erfolgte die statistische Auswertung der Trefferwahrscheinlichkeit, mit der jedes Double- bzw. Triplefeld getroffen werden konnte. Für die Durchführung eines Dart-Match wurde schließlich die Bewegungsauswahl für die Abwurfpositionen über die laboreigene SPS koordiniert.

In dem Video (12 MB) ist einer der ersten Würfe mit dem Roboter zu sehen. Später wurde die Dartscheibe tiefer gesetzt und 'von unten heraus' geworfen (siehe Bild), da so die Prozessfähigkeit hinsichtlich der Treffergenauigkeit verbessert werden konnte.

Im Rahmen dieser Projektarbeit wurde die sensitive Nachführung des Universal Robots UR5 bei Bewegungen entlang nicht-linearer Bahnen untersucht. Der UR5 ermittelt aus den Stromaufnahmen seiner einzelnen Motoren die Kräfte und Momente in den kartesischen Raumrichtungen und stellt diese betriebssystemintern bereit.

Alternativ wurden auch analoge Versuche mit einem externen Kraft-/Momentensensor durchgeführt.

Einzelne Teilaufgaben dieser Projektarbeit waren:

- Aufbau einer Versuchszelle für die anstehenden Tests

- Test der UR-internen 'FORCE'-Funktion

- Programminterne Verwendung der UR-internen Kraftinformationen aus den Motorströmen

- Vergleich der Ergebnisse mit der Verwendung des externen Kraft-/Momentensensors der Fa. Robotiq

Die Ergebnisse sind im Video (67 MB) zu sehen.

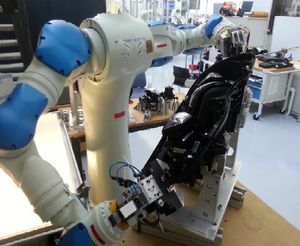

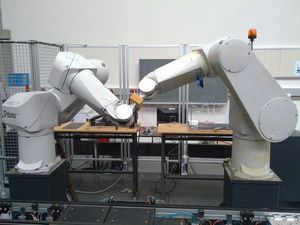

In enger Zusammenarbeit mit einem Automobilzulieferer wurde der mögliche Einsatz des abgebildeten Zweiarmroboters SDA10 von Yaskawa innerhalb der Montage von Pkw-Scheinwerfern untersucht. Unter besonderer Betrachtung standen dabei das Transportieren von Scheinwerfergehäusen, das Einlegen der Gehäuse in Montageautomaten und die direkte Durchführung von Montagearbeiten (z.B. Kabel verlegen).

Für die Dauer des Projektes stand ein SDA10 Roboter im Labor für Handhabungstechnik und Robotik zur Verfügung. Die Abbildung zeigt den genannten Roboter im Einsatz.

Das Video (74 MB) zeigt einen Montageablauf.

Einzelne Aufgaben in diesem studentischen Projekt waren:

- Einarbeitung und Einsatzmöglichkeiten

- Untersuchung der Roboterkinematik

- Durchführung von Montageszenarien

Die veröffentlichte Pressemitteilung finden Sie hier.

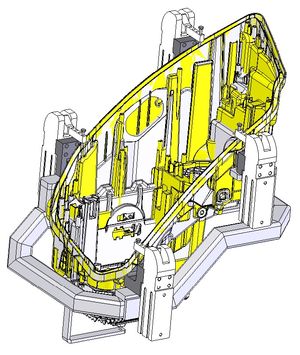

In Zusammenarbeit mit einem Automobilzulieferer aus Lippstadt wurde der Prototyp einer automatisierten Schraubstation für die Montage von Scheinwerfern entwickelt und im Labor in Betrieb genommen. Eine der wichtigsten Anforderungen war dabei, das räumliche Volumen der Gesamtstation zu minimieren. Zum Einsatz kam hierbei der Kawasaki-Roboter RS005L, der für den Schraubprozess das Scheinwerfergehäuse aufnimmt und es lagerichtig für die unterschiedlichen Schraubpositionen einem stationärem Schrauber der Firma Weber zuführt.

Im Einzelnen wurden folgende Arbeiten durchgeführt:

- Konzeption der Roboterzelle

Auf Basis bereits geleisteter Arbeiten wurde ein Konzept für die Arbeitsstation entworfen und optimiert. - Konstruktion des Gehäusegreifers

Für die wiederholgenaue Aufnahme der Scheinwerfergehäuse wurde ein entsprechender Greifer entwickelt und gefertigt. Wichtig war hierbei, dass alle späteren Schraubpositionen an dem Scheinwerfer weiterhin erreichbar blieben. - Aufbau der Arbeitszelle

Die einzelnen Komponenten der Roboterzelle wurden mechanisch und elektrisch in Betrieb genommen. - Programmierung der Bewegungsabläufe

Neben der Programmierung der Roboterbewegungen wurden auch alle logischen Operationen der Gesamtzelle über die Steuerung des Kawasaki-Roboters (nicht über eine separate SPS) realisiert. - Untersuchungen zur Verfügbarkeit

Die Arbeitszelle wurde hinsichlich ihrer Zuverlässigkeit und Verfügbarkeit im Serieneinsatz getestet. Auch wurden mögliche Optimierungsszenarien abgeleitet.

Das Video (6,5 MB) zeigt die realisierte Schraubzelle mit der Montage einzelner Bauteile an einem Scheinwerfergehäuse.

Die Montage eines Reifens auf die passende Felge zeichnet sich durch eine gezielte und abgestimmte Relativbewegung beider Montagepartner aus. Dies legt den Einsatz eines Industrieroboters für den Montage-vorgang nahe. Problematisch ist hierbei, dass der Reifen forminstabil und flexible ist, was seine Handhabung erschwert.

Ziel dieser Projektarbeit zusammen mit einem Unternehmen aus Osnabrück war der konzeptionelle Entwurf und die prototypische Realisierung einer Roboteranlage, mit der die Montage von Reifen auf Felgen speziell für Pkw-Bereifungen ausgeführt werden kann.

Einzelne Arbeitsschritte waren dabei:

- Analyse der Montageobjekte und der notwendigen Montageschritte

Das Spektrum der zu betrachtenden Reifen und Felgen (Pkw-Bereifung) wurde hinsichtlich Größe und Masse spezifiziert. Weiterhin wurden die für eine Montage notwendigen Montageschritte analysiert und eine Automatisierbarkeit geprüft. - Konzeption der Gesamtanlage

In diesem Arbeitsschritt wurde eine Roboteranlage inklusive notwendiger Peripherie konzipiert. Dabei wurde speziell der im Labor aufgebaute Kuka KR 30 hinsichtlich seiner übertragbaren Kräfte und Momente an den einzelnen Bewegungsachssen untersucht - Test und Bewertung der Bewegungsabläufe

Die geplanten Bewegungsabläufe wurden prototypisch im Labor realisiert.

Das Video (12 MB) zeigt die Montagesequenz für einen handelsüblichen Pkw-Reifen.

Im Rahmen dieser Projektarbeit wurde in Zusammenarbeit mit der Firma Elster Kromschröder die roboter-gestützte Montage von Kodiersteckern für Heizungsregler untersucht und prototypisch umgesetzt. Obwohl die Handhabung der Stecker bei der Montage kartesisch alle sechs Freiheitsgrade erforderte, wurde eine Lösung mit dem 4-achsigen SCARA-Roboter AdeptOne realisiert. Möglich wurde dies durch einen geeigneten Endeffektor, der auch die Programmierung des Kodier- steckers während der Montage ermöglichte.

Im Einzelnen wurden folgende Arbeiten durchgeführt:

- Handhabungstechnische Analyse des Kodiersteckers, seiner Einzelteile und Erarbeitung eines geeigneten Montageablaufs.

- Auswahl eines geeigneten Roboters im Labor unter Beachtung der notwendigen Handhabungskapazität und des erforderlichen Arbeitsbereichs.

- Entwicklung eines geeigneten Greifers unter Berücksichtigung des geplanten Montageablaufs und der gewählten Roboterkinematik.

- Aufbau und Inbetriebnahme der robotergestützten, prototypischen Montageanlage mit Nachweis der Funktionsfähigkeit.

Die realisierte Montage kann im Video (6,8 MB) betrachtet werden.

Im Rahmen dieser Projektarbeit wurde für typische robotergestützte Handlingsaufgaben bei einem Automobilzulieferer ein Baukasten für die Herstellung von Robotergreifern erstellt.

Typische zu handhabende Baugruppen sind dabei Gehäuse und Großteile von Kfz-Scheinwerfern und Leuchten, Einzelteile aus Scheinwerfern mit höchsten dekorativen Anforderungen sowie verschiedene Kleinteile, Befestigungselemente und Lichtmodule. Die Vielfalt dieser Einzelteile und Baugruppen verlangt nach verschiedenen Greifaufnahmen, Greifkontaktstellen und spezifischen Greiferausführungen. Eine jeweilige Neukonzeption und Beschaffung der verschiedenen Greifer dauert aktuell zu lange und ist unter Kostengesichtspunkten nicht marktfähig.

Mit den Greifersystemen werden die Aufgabenbereiche Materialtransport, Einzelteilzuführung, Fügeprozesse und Handling im Prozessablauf (mit Übernahme von Prozesskräften) realisiert.

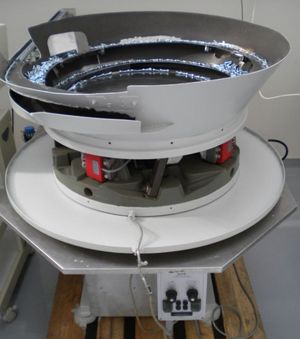

In dieser Projektarbeit wurde ein Vibrationswendelförderer der Firma fimotec-fischer nach Vorgaben verändert und wieder in Betrieb genommen. Hauptziel war der Bau austauschbarer Ordnungsschikanen, so dass das Gerät nun für unterschiedliche Handhabungsobjekte eingesetzt werden kann.

Im Einzelnen wurden folgende Arbeiten erledigt:

- Funktionstest der Vibrationswendelförderer (es standen zwei Geräte zur Verfügung) und Auswahl bzw. Umbau des besseren Förderers

- Entwicklung und Bau unterschiedlicher mechanischer Ordnungsschikanen und Umbau der Wendelstrecke im Fördertopf

- Entwicklung und Bau einer geeigneten Zuführstrecke und Schaffung einer Vereinzelungsmöglichkeit für die Handhabungsobjekte

- Auswahl von zwei Handhabungsobjekten und Durchführung von Tests zur Ordnung, Zuführung und Vereinzelung der Einzelteile

Als Handhabungsobjekte wurden Kunststoffschraubverschlüsse für Mineralwasserflaschen und Innensechskantschrauben M6 x 20 gewählt. Für die Ordnung dieser Objekte wurden verschiedene Schikanen erstellt, die austauschbar an drei Stellen entlang der Förderwendel im Vibrationswendelförderer eingesetzt werden können. Die Rüstzeit zum Wechsel der Schikanen beträgt dabei nur wenige Minuten.

Der Ordnungsvorgang für die M6-Schrauben kann im Video (9,4 MB) betrachtet werden.

Die im Labor für Handhabungstechnik und Robotik installierten beiden Stäubli-Industrieroboter (Typ RX 130) haben einen überlappenden Arbeitsbereich. Hier lassen sich somit koordinierte Bewegungen mit beiden Robotern durchführen.

Ziel dieser Projektarbeit war es, den Handhabungsablauf beim Einschenken von Bier in ein Glas auf die beiden Stäubli-Roboter zu übertragen. Um dabei einen möglichst vollautomatischen Betrieb zu erreichen, musste auch die Zuführung der Einzelteile (Glas und Flasche) und der Abtransport des gefüllten Glases, sowie der leeren Flasche betrachtet werden.

Im Einzelnen wurden folgende Arbeiten erledigt:

- Aufbau der Arbeitszelle

Die Roboterzelle musste für den beschriebenen Zweck eingerichtet werden. Hierzu wurden auch geeignete Robotergreifer konstruiert. - Programmierung der notwendigen Bewegungsabläufe

Neben der Festlegung geeigneter Bewegungsbahnen für jeden Roboter musste auch der Materialtransport zur Arbeitszelle hin und von ihr zurück programmiert werden. - Koordination der Bewegungen

Um den beidarmigen Ablauf zu realisieren, mussten die einzelnen Bewegungen der Roboter aufeinander abgestimmt werden. Hierfür wurde ein geeignetes Konzept entworfen und umgesetzt.

Das Video (10 MB) zeigt die Sequenz des beidarmigen Einschenkens.

In diesem studentischen Projekt wurde eine Software entwickelt, welche die aktuelle Lage von Scheinwerfergehäusen ermittelt.

Zur Bildaufnahme und Bildaufbereitung stand eine Smart-Kamera zur Verfügung. Diese transferiert die aufgenommenen Bilder mittels Ethernet-Protokoll auf einen PC, der dann weitere Auswerteschritte bis zur Erkennung der Lage ausführt. Zur Verarbeitung der Bilder auf dem PC wurde die OpenSource-Bildverarbeitungsbibliothek OpenCV verwendet.

Im übergeordneten System wird die erkannte Lage an ein robotergestütztes Montagesystem übergeben, welches das Gehäuse in seiner aktuellen Position aufnimmt, ausrichtet und bearbeitet.

Das Video (11 MB) zeigt das Vision-System zur Erkennung von Scheinwerfern.

Weitere Informationen auch in der Pressemitteilung.