Unsere Laboranlagen

Labor für Steuerungs- und Regelungstechnik

Vorstellung unserer Laboranlagen und unserer Visionen

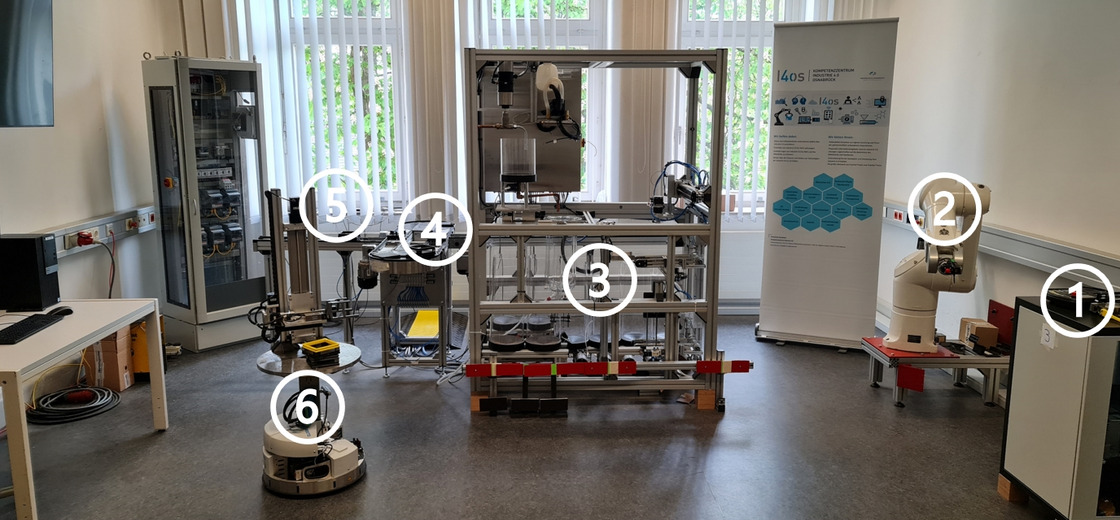

Im Labor für Steuerungs- und Regelungstechnik stehen drei Anlagen zur Verfügung, mit deren Hilfe die Darstellung und Erklärung verschiedener industrieller Entwicklungs- und Produktionsszenarien durchgeführt werden kann. Neben den Anlagen ist auch ein "Kreativraum" vorhanden, in dem die Studierenden brainstormen, diskutieren und Konzepte entwickeln können (siehe obiges Foto).

Die erste, schon weit fortgeschrittene Anlage ist die Misch- und Abfüllanlage. Mit dieser können kleine Behälter mit einer kundenindividuellen Mischung von Flüssigkeiten befüllt und ausgelagert werden. Eine nähere Beschreibung der Funktionsweise der Anlage und der Visionen, die wir mit der Anlage verfolgen, finden Sie im nachstehenden Abschnitt "Misch- und Abfüllanlage".

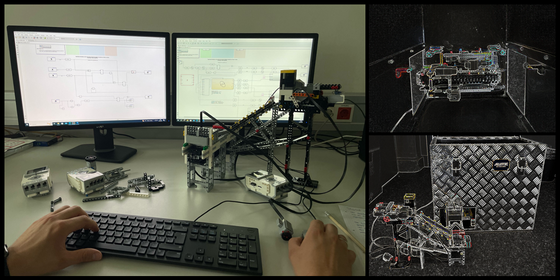

Die zweite Anlage dient zur Laser-Gravur von kleinen Einkaufswagenchips. Das besondere an der Anlage: Für den Aufbau und die Funktionsweise werden vornehmlich LEGO-Mindstorms Elemente verwendet, zur Programmierung der Automatisierung die Industriesoftware Simulink von The Mathworks. Eine nähere Beschreibung der Funktionsweise der Anlage und der Visionen, die wir mit der Anlage verfolgen, finden Sie im übernächsten Abschnitt "Laseranlage".

Die dritte Anlage bildet eine Fertigungsstraße für RFID-Schlüsselanhänger ab. Mit dieser Anlage können kundenindividuelle Informationen auf einen RFID-Chip geschrieben und dieser in dann in einen Schlüsselanhänger "verpackt" werden. Weitere Informationen finden Sie im dritten Abschnitt "Sortieranlage".

Der Stäubli Roboter (Nummer „2“) setzt einen sich im Lager befindlichen Glasbehälter (Marmeladenglas) in einen Warenträger (Nummer „1“) ein. Der Roboter greift anschließend den Warenträger und führt diesen der Misch- und Abfüllanlage zu (Nummer „3“).

In der Misch- und Abfüllanlage wurden zuvor verschiedene Flüssigkeiten nach in Rezepten definierten Verhältnissen miteinander vermischt und in die Fertigproduktbehälter abgefüllt. Befindet sich ein Warenträger mit Glasbehälter in der Anlage, dann wird dieses Glas mit einem der Fertigprodukte gefüllt, verdeckelt und anschließend vom Stäubli Roboter ausgeschleust. Der Roboter transportiert den Warenträger auf das sich hinter der Misch- und Abfüllanlage befindliche Fördersystem von Bosch-Rexroth (Nummer „4“).

Das Fördersystem transportiert den Warenträger mit abgefülltem und verdeckeltem Glasbehälter zur Position Nummer „5“, wo der Glasbehälter entnommen werden kann. Der nun leere Warenträger wird anschließend vom fahrerlosen Transportsystem Robotino (Nummer „6“) zurück zum Lager (Nummer „1“) transportiert.

Aktuell wird das Ziel verfolgt, dass die Misch- und Abfüllanlage in die verteilte "Smart Factory" der Hochschule Osnabrück (initiiert vom Kompetenzzentrum Industrie 4.0 der Hochschule Osnabrück) integriert wird. Das Produktionsszenario stellt sich dabei wie folgt dar:

Mit der verteilten Smart Factory wird die kundenspezifische Produktion eines Stempels mit kundenindividueller Stempelkissenfarbe abgebildet. Das Szenario startet mit der Eingabe individueller Produktionsaufträge, welche über eine Webseite eingegeben werden können. Im Anschluss werden die Aufträge der Losgröße 1 dann automatisch abgearbeitet.

Da die verschiedenen Produktionsanlagenteile nicht an einem Ort zusammengefasst, sondern an unterschiedlichen Standorten auf dem Campus Westerberg der Hochschule Osnabrück verteilt sind, spricht man von einer verteilten Smart Factory. Die Webserver für die Auftragserstellung sowie der Prägeplattendruck befinden sich im SI-Gebäude (Labor für Softwaretechnik), die Misch- und Abfüllanlage für die Stempelkissenfarbe im SB-Gebäude (in unserem Labor für Steuerungs- und Regelungstechnik) und die Montageanlage im AD-Gebäude (Labor für Handhabungstechnik und Robotik).

Um neben der Befüllung von etwas größeren Glasbehältern auch das oben beschriebene Produktionsszenario darstellen zu können, müssen kleine 100ml Plastikflaschen mit Stempelkissenfarbe abgefüllt werden. Das ist mit den bisher vorhandenen Komponenten nicht möglich, denn diese Komponenten sind für große Flüssigkeitsmengen ausgelegt. Beispielsweise nutzt die Abfülleinheit die große Öffnung der Marmeladengläser für eine „spritzfreie“ Abfüllung und die Verdeckelungseinheit ist für flache Deckel ausgelegt.

Es ist somit neues, zusätzliches Abfüllmodul mit hochgenauen Dosierpumpen für die kleinen Plastikflaschen zu entwickeln und umzusetzen. Weiterhin muss eine neue, zusätzliche Verdeckelungseinheit für die kleinen Plastikflaschen entwickelt und umgesetzt werden. Beides Aufgaben für das nächste Studierenden-Projekt!

Um zukünftig den Studieneinstieg leichter zu gestalten und den Studierenden früh aufzuzeigen, was die Elektrotechnik - insbesondere die Automatisierungstechnik - an spannenden Themen für sie bereithält, soll zukünftig ein Projekt in die ersten Semester integriert werden.

Die Idee ist es, den Studierenden die Möglichkeit zu geben, ein eigenes Produkt aus dem Studium heraus zu gewinnen bzw. wortwörtlich „etwas aus dem Studium mitzunehmen“. Dazu werden mit dieser Anlage personalisierte Einkaufschips produziert, wobei die Anlage hauptsäch aus LEGO-Mindstorms Komponenten aufgebaut ist. Mit Hilfe der Anlage sollen die Studierenden einen Einblick in den Bereich der Automatisierung gegeben werden, der im späteren Verlauf des Studiums ja auch eine Vertiefungsmöglichkeit darstellt. Die Gravur der Einkaufschips erfolgt mit Hilfe eines Lasers, so dass die Studierenden die Arbeit mit einem Laser kennenlernen können und zudem die notwendigen Sicherheitsvorkehrungen erlernen.

Die beinhaltet bisher ein Magazin für die Rohlinge, einen Schieber, eine Rutsche sowie drei Förderbänder, von denen eines mit Hilfe eines beweglichen Sockels in X- und Y-Richtung verschoben werden kann. Weiterhin gibt es eine Laserschutzbox mit zwei Toren und einen Roboter mit einem Behältnis für fertige Produkte. Der Laser befindet sich innerhalb der Laserschutzbox auf einer Schiene und kann ebenfalls verfahren werden. Die Ansteuerung erfolgt größtenteils über Lego Mindstorms Bricks. Die Bricks werden über eine WLAN-Verbindung programmiert und kommunizieren über diese miteinander per UDP. Die Ansteuerung des Lasers findet über einen Arduino statt, die Sicherheitstechnik wird durch eine SPS gesteuert.

In einem Materiallager befinden sich unterschiedlich gefärbte Gehäuse und Deckel für den Schlüsselanhänger. Über eine HMI (Human Machine Interface, Benutzerschnittstelle) kann eine gewünschte Kombination von Gehäuse und Deckel ausgewählt, sowie individuelle Informationen für den RFID-Chip hinterlegt werden. Nach dem Start der Produktion werden die entsprechenden Bauteile automatisch aus dem Lager entnommen und dem Roboter zugeführt. Mittels eines Vakuumsaugers befördert der Roboter die Bauteile in die eigentliche Produktionsstraße. Dort wird der RFID-Chip beschrieben, automatisiert in das Schlüsselanhängergehäuse gelegt und mit dem Gehäusedeckel verschlossen. Anschließend kann der fertige Schlüsselanhänger dem Produktionssystem entnommen werden.