Unsere Aktivitäten und Videos

Bei uns ist was los: Unsere Aktivitäten - auch auf YouTube

Hier geht es zu unserem YouTube-Kanal

Ab dem Wintersemester 2025 werden Studierende des Elektrotechnik-Bachelors schon im zweiten Semester kleine Projekte in Teams zusammen bearbeiten. Das ist nur eine von vielen Neuerungen im Curriculum!

Projektaufgabe: Das Team aus Elektrotechnik-Studierenden des 5. Semesters hatte die Aufgabe bekommen, sich ein Szenario aus der Automatisierungstechnik zu überlegen, welches sie selbst gerne im Studium im zweiten Semester bearbeitet hätten. Die einzigen Vorgaben waren, dass eine FESTO-Sortieranlage als hauptsächliche Hardware, ein IGUS-Roboter und eine Siemens S7-1500 Steuerung im Projekt eingesetzt werden sollten.

Das Projektteam hat sich daraufhin eine Fertigungsstraße für RFID-Schlüsselanhänger ausgedacht! Die Studierenden, die mit der Anlage arbeiten, sollen persönliche Daten auf dem RFID-Chip speichern können, um diesen dann beispielsweise als digitale Visitenkarten verwenden zu können. Der Cobot von IGUS ist ein integraler Bestandteil der Fertigungsstraße.

Produktionsablauf: In einem Materiallager befinden sich unterschiedlich gefärbte Gehäuse und Deckel für den Schlüsselanhänger. Über eine HMI (Human Machine Interface, Benutzerschnittstelle) kann eine gewünschte Kombination von Gehäuse und Deckel ausgewählt, sowie individuelle Informationen für den RFID-Chip hinterlegt werden. Nach dem Start der Produktion werden die entsprechenden Bauteile automatisch aus dem Lager entnommen und dem Roboter zugeführt. Mittels eines Vakuumsaugers befördert der Roboter die Bauteile in die eigentliche Produktionsstraße. Dort wird der RFID-Chip beschrieben, automatisiert in das Schlüsselanhängergehäuse gelegt und mit dem Gehäusedeckel verschlossen. Anschließend kann der fertige Schlüsselanhänger dem Produktionssystem entnommen werden.

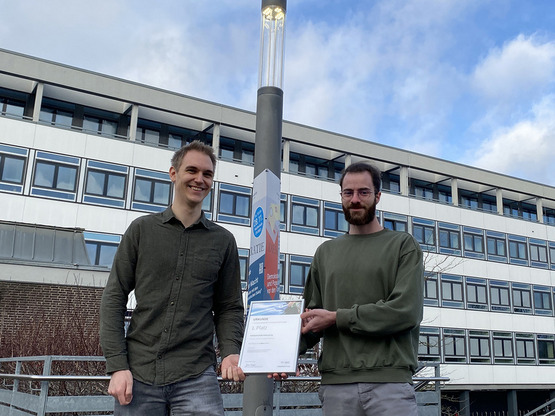

Drei studentische Teams der Hochschule Osnabrück erhalten Preise der Meistro Stiftung für ihre herausragenden Semesterarbeiten im Bereich Innovationsmanagement.

Drei studentische Projekte der Hochschule Osnabrück im Bereich Innovationsmanagement haben am 22. November Preise der Meistro Stiftung in Höhe von insgesamt 2.500 Euro erhalten. Bei der Preisverleihung würdigten Michael Volkmann von der Meistro Stiftung und der Betreuer der Teams Prof. Dr. Jens Schäfer innovative Ansätze der Studierenden, die sowohl ökologisch als auch gesellschaftlich relevante Lösungen bieten.

Auch im Herbst 2024 fand in Osnabrück wieder die Digitale Woche statt. Diesmal vom 23. bis 27. September. Das Ziel dieser Veranstaltung ist weiterhin, die Berührungsängste mit der digitalen Transformation durch offene Kommunikation und durch den Umgang mit digitalen Technologien zu minimieren.

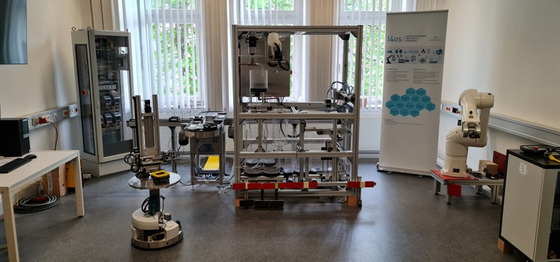

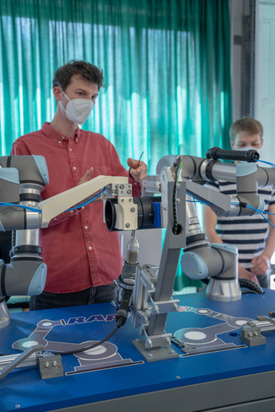

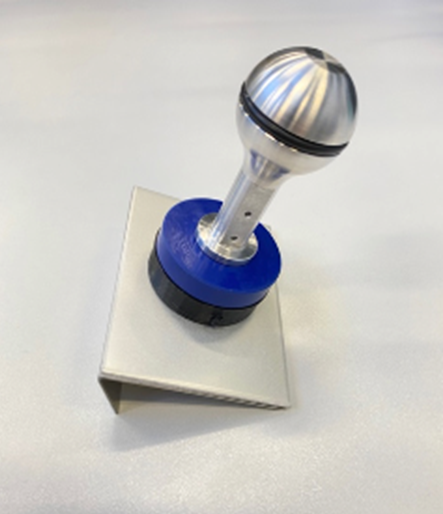

Am Mittwoch, 25.09.2024, beteiligte sich das Kompetenzzentrum Industrie 4.0 unter dem Motto "Smart Factory: Realität und Virtualität". In zwei Campusführungen erlebten Teilnehmende live (real und virtuell) an mehreren Stationen die Herstellung eines kundenindividuellen Prägestempels in der 'Verteilten Smart Factory' des Kompetenzzentrums. In der Abfüllstation wurden die kundenindividuellen Stempelfarben gemischt und in Flaschen abgefüllt. Im robotergestützten Montagesystem wurden die Stempeleinzelteile vollautomatisch zusammengesetzt und eine Probestempelung durchgeführt. Einzelne Konturen des Prägestempels wurden schließlich im Rahmen einer Qualitätssicherung mit taktilen und optischen Messgeräten geprüft.

All dies konnte live und real im Labor für Steuerungs- und Regelungstechnik, im Labor für Handhabungstechnik und Robotik und im Labor für Fertigungsmesstechnik und Technisches Management erlebt werden. Im VR-Lab des Laborbereichs Produktentwicklung und CAE betrachteten die BesucherInnen virtuell die I4os Smart Factory und den oben beschriebenen Herstellungsprozess.

Knapp 20 interessierte Besucher ud Besucherinnen ließen sich von den Möglichkeiten einer Smart Factory beeindrucken. Gezielte Fragen konnten tiefergehend beantwortet werden und verschafften so einen umfassenden Überblick zu aktuellen Möglichkeiten und Trends bei der Produktentwicklung und -herstellung.

Die Wirtschaftsförderung Osnabrück (WFO) hatte am 20.08.2024 exklusiv ausgewählte und leistungsstarke Unternehmen aus der Region zusammengebracht, um in einem einzigartigen Innovationsformat Lösungen für die Zukunft in den Bereichen IT und Logistik zu entwickeln. Mit dabei waren Vertreter der Firmen Overnight, Nosta, Engrotech, iotec, Hellmann, Harting, Koch, Halocline. Vom I4os nahm Prof. Westerkamp teil, um gemeinsam mit allen Teilnehmenden spannende Ansätze und Ideen entstehen zu lassen. Impulsvorträge der Firmen Arvato und Nature Robots rundeten die inhaltlichen Diskussionen ab.

Am Ende ergaben sich eine Vielzahl innovativer Ideen und wertvoller Erkenntnisse. Zusammen mit neu gebildeten Kontakten und Netzwerke kann gemeinsam die Zukunft der Logistik aktiv gestaltet werden.

Das autOS-Netzwerk - regionales Netzwerk automotive-affiner Unternehmen - hatte unter dem Titel "Herausforderungen in der E-Mobilität & Prozessautomatisierung" am 19.06.2024 zu einem Experten Forum eingeladen. Bei dem Osnabrücker Unternehmen LM IT Services AG ging es in entspannter Atmosphäre um Themen aus dem Umfeld der Elektro-Mobitität, dem autonomen Fahren und um automatisierte Prozesse.

Vom I4os konnten Prof. Schöning und Prof. Rokossa die ca. 40 TeilnehmerInnen in ihren Vorträgen "Autonomes Fahren – out of the box" (Schöning) und "Service-orientierte Produktionssteuerung in Smart-Factories" (Rokossa) auf den aktuellsten Stand der Entwicklungen bringen. Intensive Diskussionen auf hohem Niveau rundeten die Veranstaltung erfolgreich ab.

Die Digitale Woche Osnabrück ist eine mehrtägige Veranstaltung rund um das Thema Digitalisierung. Ziel ist es, Berührungsängste mit der digitalen Transformation in der Gesellschaft abzubauen. Anhand von konkreten Beispielen soll Digitalisierung erlebbar und für jeden greifbar werden. Der Samstag, 23.09.2023, stand unter dem Motto 'Digitale Welten für junge Entdecker'.

Das Kompetenzzentrum Industrie 4.0 nutzte diesmal die Gelegenheit, jungen Schülern und Schülerinnen die Technologie einer 'Verteilten Smart Factory' zu veranschaulichen. Teilnehmende erhielten eine Führung durch drei Hochschullabore, in denen mittels intelligenter Produktionsabläufe die bereits bekannten individuellen Prägestempel hergestellt wurden. Los ging es im Labor für technische Informatik mit der Aufnahme der Produktionsaufträge und der Kommunikationsabwicklung zwischen den Anlagenteilen der Smart Factory. Auch die kundenindividuellen Prägeplatten des Stempels wurden hier mit einem 3D-Drucker hergestellt. Im Labor für Handhabungstechnik und Robotik fand anschließend die Gesamtmontage der Stempeleinzelteile vollautomatisch in einem robotergestützten Montagesystem einschließlich einer Probestempelung statt. Am Ende wurden im Labor für Fertigungsmesstechnik und Technisches Management einzelne Konturen der Prägestempel im Sinne einer Qualitätssicherung mit taktilen und optischen Messgeräten geprüft.

Mit knapp 30 Teilnehmenden war die Veranstaltung des Kompetenzzentrums einer der meistbesuchten Exkursionen der Digitalen Woche. Gerade das junge Publikum kam aus dem Staunen nicht mehr heraus. Aber auch die begleitenden Eltern konnten viel Neues erfahren.

In diesem Projekt sollte ein Team von Studierenden die im Labor für Steuerungs- und Regelungstechnik befindliche Misch- und Abfüllanlage erweitern und in Betrieb nehmen. Dazu musste die Anlage von den Studierenden zunächst eingehend kennengelernt und analysiert werden. Dabei wurde festgestellt, dass noch eine Reihe von Sensoren für einen automatisierten Ablauf der Befüllung von Glasbehältern notwendig sind, welche eigenständig auszuwählen und zu verbauen waren. Weiterhin mussten sämtliche Aktoren der Anlage (Motoren und Pumpen) in Betrieb genommen werden. Dazu war es unabdingbar, zunächst die Kommunikation zum Herz der Anlage (der speicherprogrammierbaren Steuerung, SPS) einzurichten.

Ein weiterer großer Aspekt im Aufgabenprotfolio war die Entwicklung der Steuerungssoftware für die SPS. Auch hier galt es, dass das Projektteam sich zunächst ein Konzept erarbeitet und dieses dann umsetzt und am Ende erfolgreich testet.

Kurz ein paar Worte zur Funktionsweise der Misch- und Abfüllanlage:

Die Anlage soll vollautomatisch Behälter mit verschiedenen Flüssigkeiten befüllen und verdeckeln. Dazu werden leere Glasbehälter von einem Stäubli-Roboter auf einem Warenträger platziert und dieser Warenträger anschließend vom Roboter in die Misch- und Abfüllanlage eingebracht. Anschließend wird der Warenträger inkl. Glasbhälter über ein Transportband zur Abfüllanheit transportiert und die zuvor produzierte kundenspezifische Flüssigkeit in den Glasbehälter abgefüllt. Das gefüllte Glas wird mit dem Warenträger über einen Aufzug zur sich über der Abfülleinheit befindlichen Verdeckelung transportiert. Der Glasbehälter wird verdeckelt und über ein Transportband zur Ausschleusung aus der Anlage transportiert.

Der Stäubli-Roboter hat die Aufgabe, diesen Warenträger zu einem Fördersystem zu transportieren und dort abzustellen. Das Fördersystem transportiert dann den Warenträger inkl. Glasbehälter zu einem Fertigproduktlager, wo der Glasbehälter entnommen und der dann leere Warenträger von einem fahrerlosen Transportsystem (Robotino) wieder zum Stäubli-Roboter transportiert wird.

Nebenstehend zunächst ein Video, welches von der Projektgruppe erstellt wurde, um die Aufgaben des Projektes zu beschreiben und zu erklären. Das darauf folgende Video zeigt die reale Anlage im Betrieb, wobei später im Video die Fahrt eines Glases durch die Anlage aus der Sicht des Glases gezeigt wird!

Ausgangsszenario: Es ist geplant, dass Studierende des Elektrotechnik-Bachelors ab dem Wintersemester 2025 in kleinen Teams Projekte schon im zweiten Semester zusammen bearbeiten sollen. Dazu wird das Curriculum entsprechend angepasst und dabei besonderer Wert auf eine verbesserte Studierbarkeit gelegt.

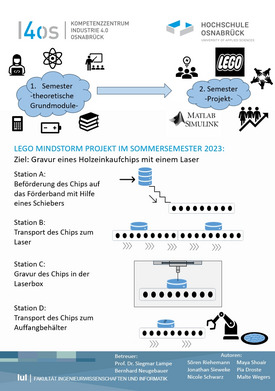

Projektaufgabe: Das Projektteam "LEGO Mindstroms" hat als Aufgabe bekomen, sich ein Szenario zu überlegen, welches sie selbst gerne im Studium im zweiten Semester bearbeitet hätten. Die einzigen Vorgaben dabei waren, dass LEGO Mindstorms als hauptsächliche Hardware eingesetzt werden soll und MATLAB/Simulink als Programmiersoftware.

Daraufhin hat das Projektteam in einem Brainstorming sich für die Entwicklung einer Einkaufschip-Gravuranlage entschieden und diese vollständig selbst entwickelt, konstruiert und umgesetzt.

Die Miniaturanlage graviert mittels eines Lasers Einkaufschips automatisiert nach Kundenwunsch. Der Laser wird mithilfe eines Arduinos betrieben, während die restliche in der Anlage verbaute Sensorik und Aktorik durch LEGO Mindstorms Sensoren und Motoren und LEGO Mindstorms Bricks umgesetzt wurde. Die Programmierung erfolgte über MATLAB/Simulink.

Die Nutzung eines Lasers stellte für das Team eine sicherheitstechnische Herausforderung dar. So darf der Laser nur in einer Alu-Box mit automatisierten Toren verwendet werden, um den Schutz vor dem Laserlicht zu gewährleisten. Zudem bedarf es zusätzlicher industrieller Sicherheitseinrichtungen. So wurde aus einer zu Beginn möglicherweise etwas einfach klingenden Projektaufgabe schnell ein umfangreiches und spannendes Projekt mit zahlreichen Bezügen zu industriellen Standards in einem, durch die Umsetzung mit LEGO, sehr anschaulichen und greifbaren Rahmen.

Aufgabe in diesem Projekt war es, das fahrerlose Transportsystem "Robotino" in das Konzept der Misch- und Abfüllanlage im Labor für Steuerungs- und Regelungstechnik zu integrieren. Dazu musste der Robotino zunächst grundlegend in Betrieb genommen werden.

Desweiteren musste ein "Robotoerarm" für den Robotino entwickelt, konstruiert und umgesetzt werden. Dieser Arm sollte den Robotino in die Lage versetzen, Warenträger vom Fördersystem am Ende der Produktionsstrecke zu greifen, autonom zum Beginn der Anlage zu transportieren und dort wieder abzusetzen. Dazu musste ein Greifer entwickelt werden, welcher den Warenträger auf verschiedenen Höhen sicher greifen kann.

Auch ein großer Anteil an Automatisierungssoftware war zu entwickeln, damit der Roboterarm den Vorgaben entsprechend die Warenträger sicher greifen und transportieren kann.

Eine zusätzliche Aufgabe bestand noch darin, einen "digitalen Zwilling" des Robotinos mit Greifersystem zu entwicklen und diesen in den digitalen Zwilling der Gesamtanlage zu integrieren.

Nebenstehend ein Video, welches die Aufgaben des Projektes nochmal super darstellt. Die Idee und das "Drehbuch" des Videos wurden wieder komplett selbstständig vom Projektteam entwickelt und umgesetzt!

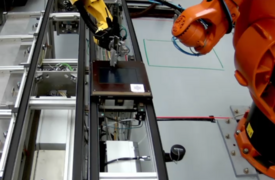

Mit dem 31.12.2022 wurde planmäßig das Forschungsprojekt RApidS beendet. RApidS (= Robotergestützter Applikator mit intelligenter, dynamischer Selbstadaption) war ein ZIM-Kooperationsprojekt im Labor für Handhabungstechnik und Robotik zusammen mit dem Unternehmen EngRoTec Osnabrück GmbH. Vorrangiges Ziel war die Entwicklung und Realisierung eines Demonstrators für das vollautomatisierte und vorrichtungslose Verschweißen von individuellen Rohrstücken und Rohrbögen im Sinne einer Losgröße-1-Produktion.

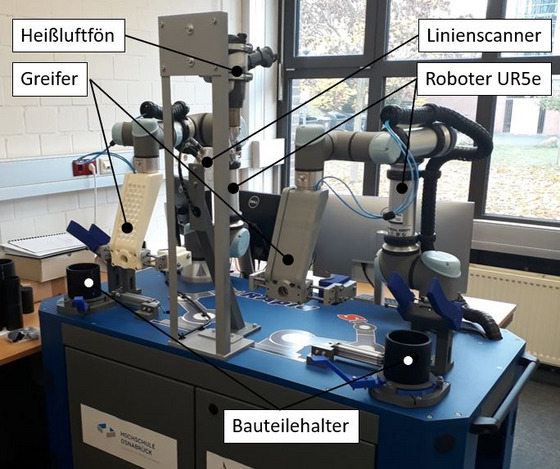

"Das Projektergebnis kann sich sehen lassen", fasst es Prof. Dr.-Ing. Dirk Rokossa kurz zusammen. Es existiert nun eine mobile Roboterzelle, in der mithilfe von zwei UR5e-Robotern ein weites Spektrum an Rohrstücken und Rohrbögen aus Kunststoff unter einem fest im gemeinsamen Roboterarbeitsraum platzierten Heißluftfön verschweißt werden kann. Der Gesamtablauf gestaltet sich dabei wie folgt: Nach Einlegen der zu verschweißenden Bauteile in den Demonstrator werden diese jeweils von einem Roboter gegriffen und nacheinander in den Messbereich eines Linienscanners (Visionscanner2 von EngRoTec) geführt. Über die aufgenommenen Messwerte werden anschließend die Konturen der Bauteile mittels Splinekurven im zellenintegrierten Robotersimulator geometrisch modelliert. Auf Basis dieser Modelle erfolgt dann im Simulator für jeden Roboter die Generierung der kollisionsfreien Bewegungsbahnen für den Schweißprozess. Die erzeugten und synchronisierten Roboterbewegungen werden anschließend iterativ durch erneutes Vermessen mit dem Linienscanner für den Schweißprozess angepasst und optimiert. Zum Schluss werden die Bauteile koordiniert entlang der Düse des Heißluftföns bewegt und so verschweißt. "Den Spaltabstand zwischen den Bauteilen halten wir bei der gemeinsamen Bewegung beider Roboter mit einer Genauigkeit von besser als 0,2mm ein", so Rokossa.

Zum Projektabschluss wurden die entwickelten Algorithmen zur Bahngenerierung für die Roboter und für die sensorgestützte Anpassung der koordinierten Roboterbewegungen auf der ersten IEEE Online-Konferenz ONCON 2022 vorgestellt und dort einem internationalen Publikum präsentiert.

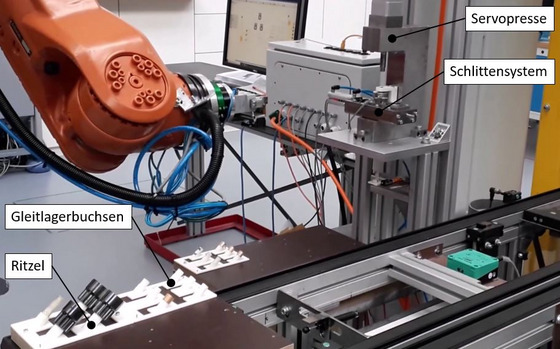

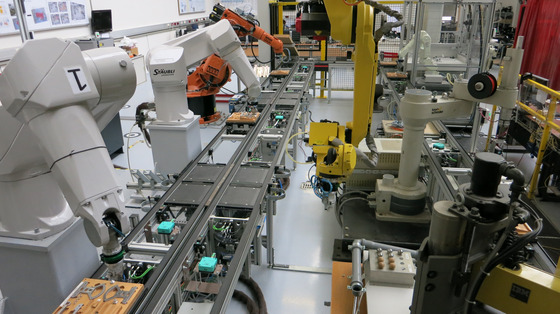

Ein Absolvent des Studiengangs Maschinenbau hat im Zuge seiner Bachelorarbeit die Montage einer Zahnrad-Baugruppe in das Mehrrobotermontagesystem der Smart Factory im Labor für Handhabungstechnik und Robotik integriert.

Bei der Zahnrad-Baugruppe handelt es sich um ein Anlasserritzel, in das zwei Gleitlagerbuchsen eingepresst werden. Das Ritzel wird zuvor im Labor für Umformtechnik und Werkzeugmaschinen mittels einer vollautomatischen Exzenterpresse mit Quertransport im Kaltumformverfahren hergestellt. Die verwendeten Buchsen sind kommerzielle, am Markt verfügbare Sinterbronzebuchsen. Im Robotermontagesystem kommt eine elektrisch betriebene Servopresse zum Einsatz, deren Aufnahme als C-Gestell mit einem Schlittensystem für unterschiedliche Matrizen realisiert ist. "Auf diese Weise können mit der Presse sowohl die Gleitbuchsen vor ihrer Montage auf den Zieldurchmesser verjüngt, als auch das Einpressen der Buchsen in das Ritzel durchgeführt werden", so Prof. Dr.-Ing. Bernhard Adams vom Umformlabor.

Im Rahmen der Bachelorarbeit wurde der gesamte Handhabungs- und Montageablauf für die Zahnrad-Baugruppe geplant und realisiert. Die Ritzel und Gleitlagerbuchsen werden dazu mittels Warenträger über das existierende Bandsystem zur Pressenstation zugeführt. Der Stationsroboter setzt dann zunächst die Buchsen in die Servopresse ein, damit sie auf das notwendige Außenmaß für ihre Funktion in der finalen Zahnrad-Baugruppe verjüngt werden können. Nachfolgend platziert der Roboter nacheinander zwei Buchsen auf dem Ritzel, damit sie über die Servopresse jeweils in unterschiedlichen Tiefen in das Ritzel eingepresst werden. Anschließend entnimmt der Roboter die montierte Baugruppe und legt sie wieder auf den Warenträger des Bandsystems ab.

"Um einen sicheren Gesamtablauf innerhalb der Smart Factory zu realisieren, wurden eine Vielzahl von Sensoren und die Kommunikation zur Pressensteuerung in der laboreigenen Software-SPS zusammengeführt", so Prof. Dr.-Ing. Dirk Rokossa, Leiter des Labors für Handhabungstechnik und Robotik. Ein Video zeigt den gesamten Montageablauf.

Das InnovationsCentrum Osnabrück GmbH (ICO) veranstaltete in Kooperation mit der Hochschule und Universität Osnabrück, dem Kompetenzzentrum Industrie 4.0 der Hochschule Osnabrück sowie den Wirtschaftsförderungen von Stadt und Landkreis den Treffpunkt Innovation 2022 mit dem Schwerpunktthema „Die smarte Produktion von Morgen“.

Zur Veranstaltung waren kleine und mittelständische Unternehmen aus Stadt und Landkreis Osnabrück eingeladen. Sie begann mit einer Führung des Kompetenzzentrums Industrie 4.0 - I4os durch das Labor für Steuerungs- und Regelungstechnik, das Labor für Handhabungstechnik und Robotik sowie das Labor für Umformtechnik und Werkzeugmaschinen der Hochschule Osnabrück. Anschließend stellten ICO-Startups und das I4os ihre innovativen Lösungen im Rahmen einer geführten Ausstellung vor, bevor Landrätin Anna Kebschull die Teilnehmenden offiziell begrüßte und der Vortragsteil der Veranstaltung begann. Als Sprecher des Industrie 4.0 Kompetenzzentrums der Hochschule Osnabrück führte Prof. Dr. Clemens Westerkamp in die Digitale Fabrik ein, stellte den aktuellen Stand der Technologien vor und zeigte auf, wie Industrie 4.0 in Unternehmen integriert werden kann. Der Treffpunkt Innovation sensibilisierte KMU mit Beispielen und Herangehensweisen aus der Praxis und schaffte eine Plattform, um mit anderen Unternehmen und Startups aus der Region in den Dialog zu treten und wichtige Impulse für das eigene Unternehmen mitzunehmen.

Die Digitale Woche Osnabrück wurde von der Stadt Osnabrück ins Leben gerufen und diesmal gemeinsam mit der Heilpädagogischen Hilfe Osnabrück, dem iuk Unternehmensnetzwerk, der Wirtschaftsförderung Osnabrück, der Wirtschaftsförderungsgesellschaft Osnabrücker Land, der Hochschule Osnabrück, der Universität Osnabrück und den Stadtwerken Osnabrück ausgerichtet.

Das Kompetenzzentrum Industrie 4.0 der Hochschule Osnabrück nutzte die Gelegenheit um Fachinteressierten innovative Produktionsprozesse in 4 Laborbereichen der Smart Factory zu zeigen. Zwei Produktionsszenarien sind derzeit integriert: eine Stempelherstellung und eine Ritzelfertigung.

Start der Führung war im Laborbereich Technische Informatik. Hier erfolgen die Annahme der Produktionsaufträge, Fertigung der Stempeldruckplatte im 3D-Drucker und eine erste Produktprüfung.

Im Labor für Steuerungs- und Regelungstechnik wurde die Abfüllstation gezeigt, die die Farbe mischt, in eine Flasche abfüllt, die Flasche verschließt und sie schließlich abtransportiert. Mit Hilfe eines digitalen Zwillings der Anlage wurden dabei die Vorteile einer virtuellen Inbetriebnahme und einer Informationsautomatisierung des Entwicklungsprozesses erläutert.

Im Labor für Umformtechnik und Werkzeugmaschinen konnten die Teilnehmenden eine automatische Ritzelfertigung beobachten sowie den digitalen Zwilling der Anlage.

Zuletzt wurde im Labor für Handhabungstechnik und Robotik das robotergestützte Zusammensetzen und Verpacken der Bestandteile des Stempels gezeigt. Als Erweiterungsstufe der Smart Factory erfolgte dort auch der Montageprozess des Ritzels in eine Buchse.

Im Labor für Handhabungstechnik und Robotik wurde auch das Projekt RApidS vorgestellt, bei dem automatisch Bewegungsbahnen für den synchronen Betrieb von zwei Leichtbauroboter erstellt werden. Die Projektmitarbeiter demonstrierten den Einsatz der Simulatoren und Roboter eindrucksvoll beim Verschweißen von Kunststoffrohren.

Im Labor für Umformtechnik und Werkzeugmaschinen LUW wurde ein automatisches Fertigungssystem zum Umformen einbaufertiger Zahnräder in Betrieb genommen. Die Anlage wurde in zwei Entwicklungsschritten realisiert. Der erste Schritt sah die Festlegung und simulationstechnische Absicherung der Operationsfolge vom einfachen Rohteil zum Fertigteil durch Fließpressen sowie die konstruktive Definition aller Systemelemente in einem CAD-System vor. Dabei standen neben umformtechnischen Herausforderungen die Entwicklung eines in eine 2000kN-Presse des LUW zu integrierenden servomotorischen NC-Teiletransports und dessen Steuerung im Focus.

Im zweiten Schritt wurde ein digitaler Zwilling der Anlage auf Basis der Konstruktionsdaten und Ablaufdaten der Pressensteuerung im Rahmen von Studienarbeiten aufgebaut. Die Entwicklung der Schnittstellen zwischen der vorhandenen Pressensteuerung und der Steuerung des NC-Teiletransports sowie die Bus-Kopplung zwischen beiden Systemen schloss nun das gesamte Projekt mit der erfolgreichen Inbetriebnahme der Anlage ab.

Das LUW ist Teil der Smart Factory an der Hochschule Osnabrück, in der u.a. einbaufertig umgeformte Zahnräder mit kundenspezifisch festgelegter Position der eingepressten Lager gefertigt werden. Ein Prozessvideo zeigt den gesamten Umformvorgang auf der NC-Quertransportpresse des LUW.

Im Rahmen einer Bachelorarbeit des Studiengangs Maschinenbau wurde die Stempelmontage innerhalb der Smart Factory erweitert und optimiert.

Die Bachelorarbeit wurde durchgeführt im Labor für Handhabungstechnik und Robotik bei Prof. Dr.-Ing. Dirk Rokossa. Das Labor ist Teil der Smart Factory an der Hochschule Osnabrück, in der Stempel mit kundenspezifischen Prägemotiven und Stempelfarben in Losgröße 1 hergestellt werden.

Ziel der Bachelorarbeit war die Verbesserung der Montageabläufe in dem robotergestützten Montagesystem des Labors. Der Maschinenbaustudierende analysierte dazu zunächst den vorliegenden Montageprozess und erstellte einen Maßnahmenplan mit möglichen Erweiterungs- und Optimierungsszenarien. Greifvorgänge der Stempeleinzelteile wurden optimiert und hierfür standardisierte Greiferbacken für alle beteiligten Montageroboter erstellt. Weiterhin wurde die Bereitstellung der Stempelgriffstücke überarbeitet und hierfür ein neues Magazin in das Montagesystem integriert. Dieses Magazin wird nun automatisch durch einen der Roboter befüllt, wenn der Mindestfüllstand erreicht ist.

Die Koordination aller Montageabläufe und das Nachfüllen der Griffstücke wird vom cyber-physischen Produktionssystem (CPPS) im Roboterlabor übernommen. Dadurch steuert sich die gesamte Stempelmontage selbständig. Ein Video zeigt den gesamten Montageablauf.

Ende Oktober 2021 wurde der RApidS-Demonstrator erstmalig auf dem Technologieforum der Firma EngRoTec vorgestellt und zog etwa 250 Gäste aus der Automobil-, Medizin- und Pharmaindustrie sowie dem allgemeinen Maschinenbau nach Hünfeld in Hessen.

Am 17. November 2021 lud die IHK Osnabrück - Emsland - Grafschaft Bentheim zu einer Vorführung mit dem Titel "Schaufenster Innovation" ein, die im Labor für Handhabungstechnik und Robotik stattfand. Neben dem Kooperationspartner EngRoTec kamen 15 Unternehmensvertreter aus dem Osnabrücker Land und konnten den Demonstrator in Aktion sehen.

In beiden Veranstaltungen wurde in der RApidS-Roboterzelle die Erzeugung und Synchronisierung der Bewegungsbahnen für die beiden eingesetzten UR-Roboter gezeigt, um zwei Rohrbögen miteinander zu verbinden. Umgesetzt wurde dies durch die Vermessung der Rohrbögen mittels EngRoTec-Visionscanner und die nachfolgende Aufbereitung der Messdaten durch ein Matlab-Script. Nach der virtuellen Geometrieerzeugung wurden die Rohrbogenmodelle in den Robotersimulator Process Simulate überführt. Dort wurden die Bewegungsbahnen für beide Roboter erzeugt und das daraus automatisch generierte Programm den realen Robotern übergeben. Im Demonstrator wurden schließlich die Rohrbögen aufgenommen und die synchronen Bewegungsabläufe durchgeführt.

Beide Termine boten Gelegenheit zum Netzwerken und Informieren und für interessante Gespräche im Anschluss.

Sechs Studierende des Bachelorstudiengangs Elektrotechnik haben für ihre semesterbegleitende Projektarbeit in der Smart Factory des I4os den Gewinner-Geldpreis, gestiftet von der Fördergesellschaft der Hochschule Osnabrück und der Dr. Jürgen und Irmgard Ulderup Stiftung, erhalten.

Durchgeführt wurde die Projektarbeit im Labor für Handhabungstechnik und Robotik bei Prof. Dr.-Ing. Dirk Rokossa. Das Ziel war, die Auslastung der robotergestützten Produktionsanlage mit einem neuen Fertigungsszenario zu erhöhen. Die Studierenden wählten hierfür das Strategiespiel Tic-Tac-Toe und realisierten die Durchführung aller Spielzüge mit den Robotern im Labor. Bis zu 5 Spieler können gleichzeitig und unabhängig voneinander gegen einen Tic-Tac-Toe-Automaten spielen. Als Spielbretter kommen Zeichentablets zum Einsatz, die auf Warenträgern montiert wurden und über das im Labor installierte Transportsystem zu den verschiedenen Robotern bewegt wurden.

Alle Spielzüge der Spieler und auch die Antwortzüge des Automaten wurden an das im Labor betriebene cyber-physische Produktionssystem (CPPS) übergeben, welches dann die Koordination der Roboter untereinander und die Zuordnung der Spielzüge zu einzelnen Robotern übernahm. Die Spielaktivitäten können dabei komplett - im Sinne einer Losgröße-1-Produktion - mit den weiteren Produktionsszenarien in der Smart Factory wie z.B. der Montage der Stempel kombiniert werden. So werden auftragsbezogene Produktionsabläufe mit individuellen Fertigungsszenarien kombiniert und der Einsatz der Laborroboter über das CPPS optimiert geplant und koordiniert.

Auf der Online-Projektmesse „Lösungen für die Welt von morgen“ der Hochschule Osnabrück am 22. Juli 2021 stellten die sechs Studierenden ihre Projektarbeit vor und ernteten viel Lob – sowohl von ihren Betreuern als auch von den über 60 Messegästen. Hier gelangen Sie zu dem Video der Studentengruppe.

Im Labor für Steuerungs- und Regelungstechnik, das auch zum Kompetenzzentrum I4os gehört, haben sich Prof. Dr.-Ing. Siegmar Lampe und Studenten der Studiengänge Bachelor Elektrotechnik, Bachelor Mechatronik und Master Elektrotechnik mit der Virtuellen Inbetriebnahme einer Anlage beschäftigt.

Die Software zur Automatisierung von Maschinen und Anlagen wird immer komplexer. Ein systematischer Test der Software ist aber nur mit einer Virtuellen Inbetriebnahme möglich, wobei ein digitales Abbild der zu automatisierenden Maschinen oder Anlage für den systematischen Test herangezogen wird. Die Erstellung eines digitalen Zwillings für die Virtuelle Inbetriebnahme ist zurzeit aber noch sehr aufwendig. Erschwerend kommt noch hinzu, dass es keine universell einsetzbare Schnittstelle zwischen den an der Entwicklung einer Maschine oder Anlage beteiligten Entwicklungstools gibt.

Aus diesen Gründen wird in diesem Projekt als zentraler Datencontainer AutomationML eingesetzt. Das Projektteam, bestehend aus Studierenden des Bachelors Elektrotechnik, des Bachelors Mechatronik und des Masterstudiengangs Elektrotechnik, hat verschiedenste Konverter zwischen Entwicklungstools und dem AutomationML-Datencontainer entwickelt und zudem die Möglichkeit aufgezeigt, auf „Knopfdruck“ aus dem Datencontainer heraus einen für die Virtuelle Inbetriebnahme geeigneten digitalen Zwilling automatisiert aufbauen zu lassen.

Als reales Beispiel für die Erzeugung eines digitalen Zwillings zur automatisierten Virtuellen Inbetriebnahme dient die Misch- und Abfüllanlage des Labors für Steuerungs- und Regelungstechnik. Diese Anlage ist zugleich ein Teil der im Aufbau befindlichen Smart Factory, mit welcher kundenindividuelle Stempel und Stempelkissenfarbe hergestellt werden können.

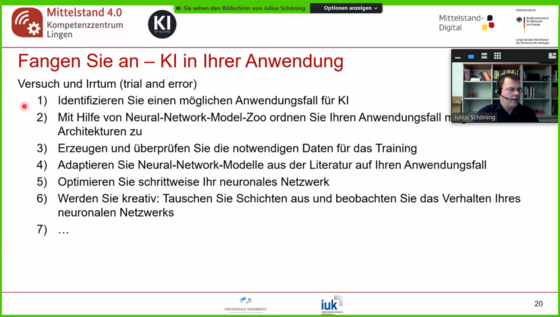

Das Mittelstand 4.0-Kompetenzzentrum Lingen am Standort Osnabrück veranstaltete am 15. Dezember in Kooperation mit dem Kompetenzzentrum Industrie 4.0 (I4os) und dem iuk Unternehmensnetzwerk Osnabrück e.V. ein Online-Seminar zum Thema „Eintauchen in die künstliche Intelligenz“.

Dr. Clemens Westerkamp, Sprecher des I4os, moderierte die Veranstaltung.

„Wir kommen von der Theorie zur Praxis“, leitete Professor Dr. Theodor Gervens seinen Vortrag ein und berichtete vom ersten Intelligenztest für Maschinen, der von Alan Turing entwickelt wurde. Demnach wird einer Maschine Intelligenz zugesprochen, wenn auf der Basis von Antworten keine eindeutige Entscheidung möglich ist, ob das Gegenüber ein Mensch oder eine Maschine ist. Künstliche Intelligenz (KI) orientiert sich an den höheren, intellektuellen Verarbeitungsfähigkeiten von Menschen und fokussiert sich in Anwendungen auf die Lösung konkreter Arbeits- und Entscheidungsprozesse.

Ein wichtiger Meilenstein und Punktsieg von KI über einen Menschen war 2016, als AlphaGo, eine von DeepMind (Google) entwickelte KI-Maschine Lee Sedol, einen der weltbesten Go-Spieler, schlug. Dieses Ereignis führte zu einem kleinen Erdbeben in den Medien. Heute finden wir KI beispielsweise in Chatbots, die Unterhaltungen führen, in Sprachsystemen, bei Qualitätskontrollen und der Automatisierung. " AI is becoming as fundamental as electricity, zu Deutsch: KI wird gerade so grundlegend wie die Elektrizität", endete Gervens seinen Vortrag mit einem Zitat von Robert D. Thomas von IBM.

Wie neuronale Netzwerke aufgebaut sind, wie sie Daten verarbeiten und welche weiteren praktischen Anwendungsbereiche die KI findet, führte Professor Dr. Julius Schöning in seinem Vortrag aus. Windräder können z. B. Naturschutzvorgaben erfüllen, indem sie angehalten werden, wenn bedrohte Vogelarten in der Nähe der Anlage sind. Möglich wird dies durch eine Bildklassifikation mit LeNet. Auch können Anomalien oder Verschleiß in Maschinenbauteilen durch eine intelligente lernfähige Software erkannt werden, indem ihre Sensordaten mittels KI ausgewertet werden. Hierfür ist es hilfreich, die Sensordaten in graphische Bilder umzuwandeln.

Schöning veranschaulichte, wie mit Hilfe einer Software und der Datenanalyse Prognosen zum Stromverbrauch einer Stadt getätigt werden können. Hier zeigt sich anhand der Fehlerrate, wie wichtig es ist, wie die Daten gesammelt und welche Faktoren ausgewertet werden.

Im Anschluss wurde über Umsetzungsmöglichkeiten von KI in den Firmen rege diskutiert.

Zum Ende der Veranstaltung wurden vier Demonstratoren des Kompetenzzentrums vorgestellt.

Online-Kooperationsveranstaltung „Fabrik der Zukunft – Vision und Praxis“ mit dem Sprecher des Kompetenzzentrums Industrie 4.0 der Hochschule Osnabrück (I4os) Prof. Dr. Clemens Westerkamp und dem VDI Bezirksverein Osnabrück – Emsland war ein voller Erfolg.

Künstliche Intelligenz, kurz KI, ist das Schlagwort, das derzeit in aller Munde ist. Es verspricht große Potenziale für Unternehmen und wird in den Medien als Technologie der Zukunft gepriesen. Der digitale Fortschritt mit „intelligenten“ Maschinen und Systemen verändert unser Leben und unsere Arbeitswelt radikal. Zugleich wachsen die Mengen an digitalisierten Daten. Eine besondere Herausforderung besteht darin, das in diesen Daten steckende Wissen zu nutzen und daraus einen Mehrwert zu generieren. Eine Antwort darauf kann KI sein.

Mit über 70 Teilnehmenden zeigte sich, dass die vorgestellten Veranstaltungsthemen sehr aktuell sind. Insbesondere das Interesse an „Predictive Maintenance“ (vorbeugende Instandhaltung) als beispielhafte Anwendung war sehr groß. An konkreten Technologiebeispielen stellten bei der Kooperationsveranstaltung Experten aus Praxis und Wissenschaft Möglichkeiten vor, wie man KI heute und in der Zukunft insbesondere in der Industrie und im Mittelstand gewinnbringend einsetzen kann. Vor allem zu Aufwand und Nutzen entstand bei den virtuellen Thementischen eine lebhafte Diskussion.

Gastgeber der Online-Veranstaltung war Professor Clemens Westerkamp, Sprecher des Kompetenzzentrums Industrie 4.0 (I4os). „Unser Ziel ist es, kleinen und mittleren Unternehmen KI näher zu bringen. Dies gewährleisten wir über Informationsveranstaltungen wie diese oder durch persönliche Unternehmensgespräche. Die Angebote helfen vor allem beim Einstieg in das Thema. Weiterhin bieten wir ebenfalls Workshops und Fachseminare an, in denen die KMU gemeinsam mit KI-Trainern ihre Kenntnisse vertiefen können und methodisch Konzepte zur Einführung von KI oder neuen Geschäftsmodellen entwickeln. Am Standort Osnabrück wird zurzeit an unterschiedlichen KI-Projekten gearbeitet, in denen wissenschaftliche Teams so genannte „Demonstratoren“ entwickeln, um einzelne Aspekte von KI zu veranschaulichen:

So wurde am Beispiel von drei Ventilatoren gezeigt, wie das in der Industrie eingesetzte „Condition Monitoring“ zur vorbeugenden Wartung mittels KI genutzt werden kann (engl. Predictive Maintenance). Anhand einer Analyse des Vibrationsverhaltens mit künstlichen neuronalen Netzen lassen sich intakte und nicht intakte Ventilatoren unterscheiden.

Ein weiteres Beispiel nutzt ein künstliches neuronales Netz mit Bildern zu Brötchensorten einer Bäckerei. Nach dem Training des neuronalen Netzes mit den Bildern von sechs vorgegebenen Brötchensorten ist die KI imstande, die korrekte Brötchensorte anhand einer Kameraaufnahme zu erkennen. Dieses Vorgehen könnte beispielsweise zur Qualitätssicherung eingesetzt werden und ist eines der Kernthemen von KI, nämlich der Objekterkennung.

Zwischen 2016 und 2018 sind in der Industrie laut Bundesanstalt für Arbeitsschutz und Arbeitsmedizin 27 meldepflichtige Arbeitsunfälle pro 1000 vollbeschäftigter Personen verzeichnet worden. Die KI-basierte automatisierte digitale Bewegungsanalyse dient als mögliche Arbeitsschutzmaßnahme. In der Veranstaltung sind viele dieser möglichen Einsatzszenarien für Industrie vorgestellt worden.

Zurzeit läuft ein Forschungsprojekt in Zusammenarbeit mit dem für seine Drückmaschinen bekannten Osnabrücker Unternehmen Abacus Maschinenbau GmbH. Hier wurde eine Vielzahl an Sensoren verbaut, deren Daten kombiniert und von KI-Algorithmen verarbeitet werden. Daraus lassen sich Rückschlüsse auf den aktuellen Zustand hoch belasteter Komponenten sowie mögliche Anomalien und Prognosen zum Verschleiß und zu optimalen Wartungszeitpunkten ableiten.

KI gewinnt besonders für mittelständische Unternehmen immer mehr an Bedeutung. Ein wichtiges Fazit der Online-Veranstaltung war, dass als nächste Schritte die Strukturierung und Aufbereitung der Daten in gemeinsamer Arbeit der Anwender (zum Beispiel der Industrie) und der Hochschule Osnabrück angegangen werden müssen. Dazu gab es an den Thementischen vielfältige Anfragen und Bedarfe an Qualifizierung, die in den nächsten Veranstaltungen und Aktivitäten mit den Unternehmen angegangen werden.

Im Labor für Handhabungstechnik und Robotik, das Teil des Kompetenzzentrums Industrie 4.0 der Hochschule Osnabrück (I4os) ist, startet das Forschungsprojekt „Robotergestützter Applikator mit intelligenter, dynamischer Selbstadaption“, kurz RApidS. Mit dem Projekt, das in Zusammenarbeit mit der Firma EngRoTec Osnabrück GmbH abgewickelt wird, soll erreicht werden, die Flexibilität und Effizienz in der Losgröße-1-Produktion speziell beim Bahnschweißen zu erhöhen.

Einer besonderen Herausforderung stellen sich die Forscherinnen und Forscher des I4os ab dem 01. April 2020. Von da an findet das Forschungsprojekt RApidS gemeinsam mit dem Osnabrücker Unternehmen EngRoTec statt, bei dem ein Demonstrator einer Fertigungszelle für das Verschweißen von Bauteilen entwickelt werden soll. Das Besondere an der Fertigungszelle ist, dass die Bauteile vorrichtungslos aufgenommen werden und die Erstellung der notwendigen Roboterprogramme selbstanpassend und offline erfolgt. Der technische Lösungsweg wird schließlich anhand des Demonstrators getestet und validiert.

Welche Vorteile die vorrichtungslose Aufnahme eines Bauteils mit sich bringt, erklärt Prof. Dr.-Ing. Dirk Rokossa, Professor für Handhabungstechnik und Robotik und Mitglied des I4os-Kernteams: „Zum einen verkürzt sich die Vorbereitungszeit, in der etwa ‚klassische‘ Schweißvorrichtungen eingestellt werden oder die verschweißenden Bauteile geheftet werden. Zum anderen ist es möglich, eine unbegrenzte Anzahl an Bauteilen und deren Varianten in einer Fertigungszelle zu bearbeiten. Nicht zuletzt ermöglicht die vorrichtungslose Aufnahme eine bessere Zugänglichkeit der Bauteile. In Summe werden die Flexibilität und Effizienz in der Produktion dadurch signifikant erhöht.“

Die vollständig offline durchgeführte Programmgenerierung für die beteiligten Roboter hat zudem den großen Vorteil, „dass weniger Stillstandzeiten in der Produktion entstehen“, so Rokossa weiter. Durch die sensorgestützte selbständige Adaption der Roboterprogramme an die realen Beschaffenheiten der Schweißbauteile und der Zellenperipherie werden Schweißvorgänge weitestgehend automatisiert durchführbar.

Der regionale Projektpartner, das Unternehmen EngRoTec Osnabrück GmbH, erhofft sich als Dienstleister und Engineering-Partner der Automobil-, Maschinenbau- und Verpackungsindustrie von der Zusammenarbeit mit dem I4os-Team letztlich eine Erweiterung ihrer Dienstleistungspalette um ein Herstellungsverfahren, das ihren Kunden völlig neue Möglichkeiten in der Losgröße-1-Produktion verschafft.

Das Projekt wird an der Hochschule Osnabrück in der Zeit vom 01. Juni 2020 bis zum 31. März 2022 von zwei wissenschaftlichen Mitarbeitern durchgeführt.

Beeindruckt von der hochwertigen Ausstattung und dem Niveau der Ausbildung zeigte sich eine Delegation des Kompetenzzentrums Industrie 4.0 der Hochschule Osnabrück (I4os) bei ihrem Besuch der Berufsbildenden Schulen des Landkreises Osnabrück, Brinkstraße (BBS Brinkstraße). Die Lehrkräfte aus Hochschule und BBS tauschten sich rund zweieinhalb Stunden über die Inhalte und Ausstattung im Unterricht an den BBS Brinkstraße aus und forcierten die weitere Zusammenarbeit.

Initiiert wurde der Besuch von Prof. Dr. Harald Strating, der in das I4os vor allem seine Expertise im Bereich Didaktik der Technik einbringt. Ebenfalls vom I4os bei dem Treffen dabei waren Prof. Dr. Clemens Westerkamp sowie Prof. Dr. Reiner Kreßmann.

Die drei I4os-Mitglieder bekamen zunächst einen Rundgang durch die Praxisräume der BBS Brinkstraße im Bereich Mechatronik. Anschließend wurden ihnen die Lehrformate und Lehrträger sowie die Didaktik im Bereich Automatisierungstechnik / kollaborative Robotik vorgestellt, bevor es in den Austausch mit den Lehrkräften sowie dem Schulleiter Martin Henke ging. Nicht zuletzt wurde den Professoren von Stefan Sayk, Lehrkraft im Bereich Automatisierungstechnik an den BBS Brinkstraße, das „Smart Factory Model“ vorgestellt, das an den BBS Brinkstraße entwickelt und durch eine Förderung der niedersächsischen Ministerien für Wirtschaft und Kultus mittlerweile im Unterricht in der Automatisierungstechnik an über 20 verschiedenen BBS eingesetzt wird.

In der Lehramtsausbildung an der Hochschule Osnabrück unterhält das Labor für Didaktik der Technik seit Jahren intensive Kooperationen mit den BBS an der Brinkstraße, wie Strating erklärt: „Besonders in Abschlussarbeiten greifen Studierende unterschiedliche Themengebiete und didaktische Fragestellungen auf und entwickeln Lernsituationen, die sie dann an der Schule durchführen und evaluieren. Die Studierenden erwerben so wertvolle praktische Berufskompetenzen und auch die Schule profitiert durch Anregungen von außen und nutzbare Unterrichtsentwürfe.“ Aktuell wird unter anderem für das auch im Labor der Hochschule vorhandene „Smart Factory Model“ im Rahmen einer Masterarbeit ein Handbuch für Lehrkräfte entwickelt.

Auch Westerkamp, Sprecher des I4os, betont, dass beide Seiten von der Zusammenarbeit profitieren und zeigt sich beeindruckt vom Niveau der Ausbildung an den BBS Brinkstraße: „Die Schülerinnen und Schüler bekommen an den BBS Brinkstraße ein bemerkenswert hohes fachliches Niveau in ihrer Ausbildung geboten. Durch unsere Kooperationen schaffen wir eine Win-win-Situation, die die engagierte Arbeit der Lehrkräfte an den BBS Brinkstraße unterstützt und auch die Lehramtsstudiengänge der Hochschule Osnabrück sehr bereichert.“

Daher war es keine Überraschung, dass sich die Verantwortlichen von Hochschule und BBS Brinkstraße am Ende darauf einigten, die Zusammenarbeit auch über die Ausbildung von Berufsschullehrkräften hinaus weiter vorantreiben zu wollen. In einem ersten Schritt werden sich dazu Professorinnen und Professoren aus dem I4os an den künftig jährlich an der Hochschule stattfindenden Tagungen rund um das „Smart Factory Model“ („sf-days“) beteiligen. Die „sf-days“ werden von den BBS Brinkstraße und der Hochschule gemeinsam organisiert und durchgeführt.

Am 22. Januar 2020 war die FAUDE Automatisierungstechnik GmbH zu Gast im Kompetenzzentrum Industrie 4.0 der Hochschule Osnabrück (I4os). Im Labor für Handhabungstechnik und Robotik erarbeitete Prof. Dr. Dirk Rokossa gemeinsam mit FAUDE CTO Björn Märtens ein Konzept für die Zusammenarbeit in unterschiedlichen Themengebieten.

„Das Kompetenzzentrum Industrie 4.0 lebt von der Zusammenarbeit und dem Austausch mit externen Unternehmen. Für unsere Forschung ist es enorm wichtig, stetig in Kontakt mit der Wirtschaft zu bleiben, um an aktuell relevanten Problemstellungen forschen zu können“, erklärte Rokossa, Professor für Handhabungstechnik und Robotik an der Hochschule Osnabrück. „Das kommt umgekehrt natürlich auch den Unternehmen zugute, die aus der Zusammenarbeit mit uns neue Erkenntnisse und Optimierungspotenziale für ihre Prozesse gewinnen können“, so Rokossa weiter.

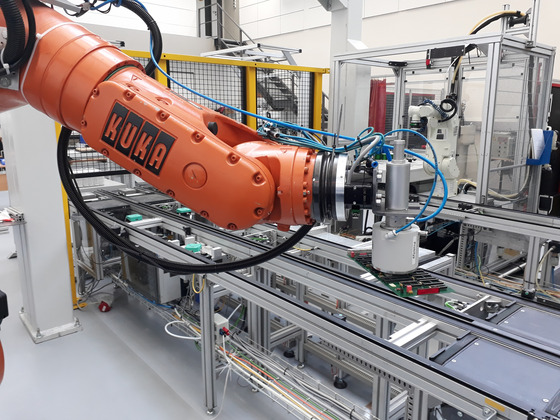

Im Falle von FAUDE, die hundertprozentige Tochterfirma von KUKA Augsburg ist, bedeutet das konkret eine Zusammenarbeit in drei Projekten. Erstens wird eine neue Greiftechnik mit einem Spezialgreifer des Unternehmens Schmalz getestet und validiert. Der Greifer kann mit elektronischen Bauteilen bestückte Leiterplatten greifen. Im I4os werden unter anderem die Greifgenauigkeit und die Auswirkungen auf die elektronischen Bauteile auf der Platine durch das Greifen getestet.

Zweitens wird ein Lötroboter, bei dem ein Lötkopf von ALNEA an einen KUKA-Roboter montiert wird, getestet, validiert und weiterentwickelt. Und drittens wird für den genannten Lötroboter auf Basis einer Software von drag&bot eine Bediensoftware entwickelt, die die Programmierung des Roboters für eine Lötaufgabe so einfach macht, dass diese ohne spezielle Kenntnisse zu Robotern oder zum Lötprozess durchgeführt werden kann.

Alle drei Projekte werden im Rahmen von Abschlussarbeiten im Labor für Handhabungstechnik und Robotik durchgeführt.

Das Kompetenzzentrum Industrie 4.0 der Hochschule Osnabrück (I4os) begrüßt mit Prof. Dr. Julius Schöning und Prof. Dr. Theodor Gervens zwei neue Mitglieder. Die neuen I4os-Mitglieder forschen und lehren an der Fakultät für Ingenieurwissenschaften und Informatik der Hochschule Osnabrück. Schöning wird in das I4os vor allem seine Expertise in den Bereichen Computer Vision und Mensch-Computer-Interaktion einbringen, während Gervens als Experte für maschinelles Lernen, neuronale Netze und künstliche Intelligenz (KI) das Team ergänzt.

Mit den beiden Neuzugängen stellt sich das I4os in Forschung und Lehre, aber auch in der Zusammenarbeit mit regionalen Unternehmen noch breiter auf, wie Prof. Dr. Clemens Westerkamp, Sprecher des I4os, erklärt: „Wir haben schon früh erkannt, dass man der Komplexität und Vielseitigkeit von Industrie 4.0 nur gerecht werden kann, wenn man das Wissen verschiedener Expertinnen und Experten bündelt. Aus diesem Grund haben wir das Kompetenzzentrum gegründet und sind nun sehr froh, dass wir mit den Kollegen Schöning und Gervens zwei weitere Mitglieder für das I4os gewinnen konnten. Damit können wir uns noch spezifischer aus verschiedenen Blickwinkeln und in unterschiedlichen Fachbereichen mit Themen rund um Industrie 4.0 befassen. Dass wir uns in unserer Arbeit thematisch immer breiter aufstellen, ist natürlich zum einen für uns in der Forschung und Lehre sehr hilfreich. Zum anderen profitieren aber auch die regionalen Unternehmen, mit denen wir aktiv die Zusammenarbeit suchen, von unserer breiteren Kompetenz.“

Das Kompetenzteam des I4os umfasst mittlerweile 17 Expertinnen und Experten, die ihre jeweiligen Fachkenntnisse rund um Industrie 4.0 in das Kompetenzzentrum einbringen. Eine Übersicht der Mitglieder samt ihrer jeweiligen Kompetenzbereiche finden Sie hier.

5G-Netzausbau in Niedersachsen, Smart Factory und Industrie 4.0 – Das waren Themen, die bei der Veranstaltung „Vom Kompetenzzentrum zum Innovation Hub“ des Kompetenzzentrums Industrie 4.0 der Hochschule Osnabrück mit Stefan Muhle, Staatssekretär im Ministerium für Wirtschaft, Arbeit, Verkehr und Digitalisierung, diskutiert wurden. Anlass war der Auftakt zum gemeinsamen „Innovation Hub“ der Hochschule Osnabrück und der Hochschule Emden/Leer.

Prof. Dr. Clemens Westerkamp, Professor für Informatik und Sprecher des I4os, beschreibt die zukünftige Zusammenarbeit der beiden niedersächsischen Hochschulen als „regionalen Digital Innovation Hub Nordwest“. Unter einem Innovation Hub versteht sich die Zusammenarbeit verschiedener Akteure aus Wissenschaft und Praxis mit dem gemeinsamen Ziel, zukunftsweisende Technologien und Geschäftsmodelle zu entwickeln. Muhle selbst veröffentlichte nach dem Besuch in Osnabrück über den Kurznachrichtendienst Twitter: „Unser gemeinsames Ziel: ein regionaler Digital Innovation Hub der EU.“ „Wir wollen die Industrie 4.0 sichtbarer machen“, stellt Muhle dabei heraus. Und dazu sei die Vernetzung ein elementarer Bestandteil. Dafür ist die zukünftig hochschulübergreifende Zusammenarbeit der Hochschule Osnabrück und der Hochschule Emden/Leer beispielhaft, die regionale Betriebe über die Möglichkeiten von Industrie 4.0-Lösungen informiert. Diese Art des Transfers von der Wissenschaft in die Wirtschaft sei ein Kennzeichen der Region, so Muhle weiter. „Industrie 4.0. ist etwas Niedersächsisches.“ Muhle selbst ist für den Ausbau der digitalen Infrastruktur in Niedersachsen zuständig.

Neben Muhle gab Prof. Westerkamp einen Überblick die Arbeit des Kompetenzzentrums. Prof. Dr. Walter Colombo von der Hochschule Emden/Leer stellte zudem Ideen zu Co-Innovationen für die Region, Europa und die Welt vor, die insbesondere im geplanten „Innovation Hub“ zum Tragen kommen sollen. Die große Praxisnähe des Kompetenzzentrums zeigte sich auch durch die Anwesenheit verschiedener Experten aus der Wirtschaft. So stellte etwa Ivan Zaytsev vom Amazon Web Service Cloudlösungen von Amazon vor und Roland Essmann, Head of Production Intelligence, veranschaulichte die konkrete Umsetzung der Smart Factory im Konzern Honeywell.

Neben den Vorträgen gab es ein interaktives Themen-Café. Hier informierten Marija Stambolieva und Harald Stratiing über die Herausforderungen der Arbeit 4.0. Siegmar Lampe, Dirk Rokossa und Clemens Westerkamp zeigten verschiedene Stationen der Smart Factory und das Team um Ralf Tönjes stellte aktuelle Forschungsarbeiten vor.

Die Vorträge finden sich hier: Colombo, Westerkamp, Zaytsev

Am 18. Juni 2019 lud das Kompetenzzentrum Industrie 4.0 der Hochschule Osnabrück (I4os) das IHK-Netzwerk ins Labor für Handhabungstechnik und Robotik nach Osnabrück ein. Rund 20 Praktiker aus dem Raum Osnabrück – Emsland – Grafschaft Bentheim folgten der Einladung und diskutierten mit den Hochschulprofessoren des I4os über aktuelle Themen im Bereich Industrie 4.0.

„Für uns als praxisnahe Hochschule ist es unheimlich wichtig, den Kontakt zu regionalen Unternehmen zu pflegen“, erklärt Prof. Dr. Clemens Westerkamp, Sprecher des I4os. „Davon profitieren beide Seiten: Für uns ist es wichtig zu sehen, welche Themen Unternehmen vor dem Hintergrund von Industrie 4.0 umtreiben. Umgekehrt können wir den Unternehmen helfen, sich in diesem Bereich zu optimieren und sie auf Potentiale aus der Forschung aufmerksam machen“, so Westerkamp weiter.

Diskussionsgrundlage schafften drei Impulsvorträge von Professoren aus dem I4os. Prof. Dr. Harald Strating brachte das Thema Ausbildung und Kompetenzanforderungen für Mitarbeiterinnen und Mitarbeiter als Start in die Diskussion ein. Im Anschluss daran erläuterte Prof. Dr. Siegmar Lampe, inwiefern Unternehmen eine virtuelle Inbetriebnahme im Bereich der Automatisierungstechnik einsetzen können, bevor Prof. Dr. Dirk Rokossa erläuterte, was cyber-physische Systeme (CPS) sind und wie diese in der Montage genutzt werden können.

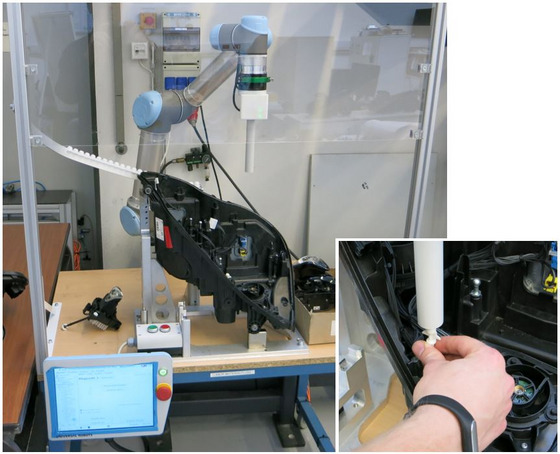

Zum Abschluss des Netzwerk-Treffens gab es eine Besichtigung des Labors für Handhabungstechnik und Robotik, bei der verschiedene Projektbeispiele aus dem Kompetenzzentrum – wie zum Beispiel die Montage eines Autoscheinwerfers mit Hilfe einer AR-Brille – vorgeführt wurden und ausprobiert werden konnten.

Das Kompetenzzentrum Industrie 4.0 der Hochschule Osnabrück (I4os) wurde im März diesen Jahres von der Nationalen Kontakt- und Koordinierungsstelle „I 4.0-Testumgebungen für KMU“ (I4KMU) offiziell als Industrie 4.0-Testumgebung ernannt.

Die Zusammenarbeit zwischen kleinen und mittleren Unternehmen (KMU) und Testumgebungen an Forschungseinrichtungen in Sachen Industrie 4.0 ist ein wichtiger Faktor für Wirtschaft und Wissenschaft. Dies hat auch das Bundesministerium für Bildung und Forschung erkannt und fördert die Zusammenarbeit durch „Industrie 4.0-Testumgebungen“.

Dass das Kompetenzzentrum I4os nun ebenfalls zu diesen Testumgebungen gehört, ist eine große Auszeichnung und ein wichtiger Schritt für die weitere Arbeit, wie Prof. Dr. Clemens Westerkamp, Sprecher des I4os, erklärt: „Die Ernennung zur Industrie 4.0-Testumgebung ist ein Ausdruck der Qualität unserer bisherigen Arbeit. Mit unseren verschiedenen Laboren bieten wir den KMU wertvolle Möglichkeiten zur Kooperation. Zudem ist es auch eine großartige Chance, neue Projektpartner zu gewinnen und gemeinsam mit ihnen Industrie 4.0-Pilotanwendungen zu entwickeln und zu erproben.“

Kern der Zusammenarbeit zwischen KMU und Testumgebungen ist vor allem, neu entwickelte digitalisierte Prozesse und Produkte, innovative Systemansätze und damit zusammenhängende vernetzte Geschäftsmodelle und Produktionsszenarien unter realistischen Bedingungen zu testen.

Das Robotiklabor der Hochschule Osnabrück ist auch über die Grenzen Osnabrücks einen Besuch wert.

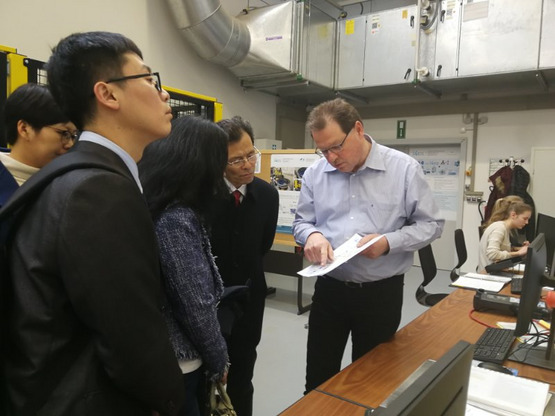

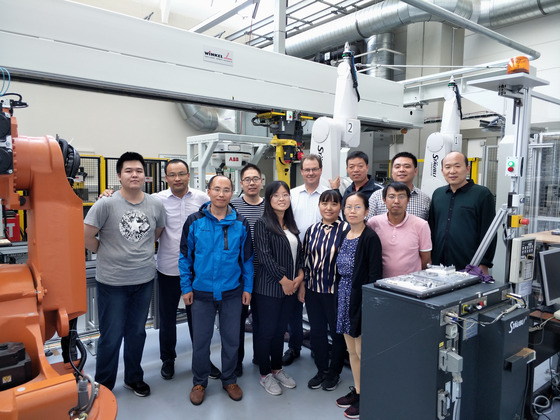

Bereits im Sommer hatten Professor*innen der Yungcheng University ein Seminar bei Herrn Prof. Dr. Dirk Rokossa besucht (siehe Beitrag vom 29. August 2018). Darin haben sich die Gäste eine intensive Woche lang mit Theorie, Praxis und den aktuellen Forschungsaktivitäten in Sachen Robotik befasst – mit positivem Nachhall. Nun wollte sich auch der Präsident der Yungcheng University, Jihuan Yao, ein Bild von den Möglichkeiten des forschenden Lernens in Osnabrück machen.

Am 14.01.2019 besuchte er mit einer kleinen Delegation das Labor für Handhabungstechnik und Robotik. Professor Rokossa zeigte die aktuellen Arbeiten zum Thema Mensch-Roboter-Kollaboration und zu selbststeuerenden Produktionsabläufen im laboreigenen robotergestützten Montagesystem. Die Gespräche bekamen schnell eine hohe fachliche Tiefe. Es stellten sich gemeinsame Forschungsinteressen gerade auf dem Gebiet der Produktionsoptimierung mittels Einsatz Cyber-physischer Systeme und künstlicher Intelligenz heraus. Mit Blick auf die studentische Ausbildung wurde sichtbar, dass ein hoher praktischer Lernanteil – so wie an der Hochschule praktiziert – in China eher selten anzutreffen ist. Das soll sich ändern.

Für beide Seiten war das Treffen ein Gewinn. Weitere Kooperationen sind im China-Zentrum der Hochschule bereits in Planung.

Am 07. November 2018 lud das Innovations Centrum Osnabrück (ICO) eine interessierte und renommiertere Fachöffentlichkeit zu sich ein. Mit drei Impulsvorträgen aus Forschung und Praxis, einer anschließenden Besichtigung des Robotiklabors der Hochschule Osnabrück und Präsentationen von Start-up-Unternehmen aus dem ICO haben die rund 50 Teilnehmer verschiedenste Aspekte zu den Themen „Smart Devices“ und deren Nutzen für den Mittelstand erfahren.

Prof. Dr. Clemens Westerkamp von der Hochschule Osnabrück stellte in diesem Rahmen das Kompetenzzentrum I4os vor. „Alle unsere 14 Professoren sowie die 40 wissenschaftlichen Mitarbeiter haben Praxiserfahrung und damit den Anspruch, praxisnah für den Bedarf von Mittelstand und Handwerk zu forschen“, betonte Westerkamp. Er referierte über die verschiedenen Forschungsfelder des Kompetenzzentrums, wie etwa die Mensch-Roboter-Kollaboration, bei der Montageabläufe simuliert werden.

Für die Zuhörer war hier insbesondere die Möglichkeit einer schnelleren Projektabwicklung durch eine vorherige Modellierung interessant. Ebenso wurden die Vorteile mobiler Sensornetzwerke erläutert. Diese können in Anlagen auch im laufenden Betrieb feststellen, ob „alles in Ordnung“ sei. Augmented Reality („erweiterte Realität“) runde laut Professor Westerkamp das Konzept ab. Mit Hilfe dieser Technik können gar ganze Produktionsszenarien als auch Krisenfälle (beispielsweise mit Bränden) simuliert werden. „Für diese Anwendungsfelder sind ‚Smart Devices‘ wie Smartphones, Tablets und Datenbrillen hilfreich. In ihnen können Informationen in die reale Welt eingeblendet werden“, so Westerkamp.

Die Folien zum Vortrag von Prof. Dr. Westerkamp und weiterführende Informationen finden Sie hier.

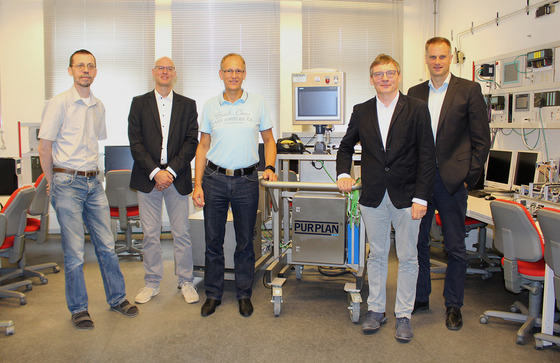

Moderne Laborausstattung ist das A und O in der Ausbildung künftiger Ingenieurinnen und Ingenieure. Einen wichtigen Beitrag dazu hat jetzt das Familienunternehmen Purplan aus Wallenhorst geleistet: Der langjährige Kooperationspartner der Hochschule Osnabrück stellt dem Labor für Steuerungstechnik eine Dosieranlage im Industrieformat im Wert von rund 20.000 Euro für Laborpraktika zur Verfügung.

Purplan hat sich als einer der führenden Hersteller von Industrieanlagen in Deutschland auf Sonderanfertigungen von Tanklager, Rohrleitungen, Reaktionsanlagen und Mischbehälter spezialisiert. Von der Projektierung über die Automatisierungstechnik bis zur schlüsselfertigen Übergabe, Inbetriebnahme und Wartung erfolgt dort alles aus einer Hand.

Seit Jahren arbeiten Prof. Dr. Siegmar Lampe und der wissenschaftliche Mitarbeiter Bernhard Neugebauer, wie auch ihre Kollegen vom Labor für Verfahrenstechnik, mit Purplan zusammen – Beispiele für die Kooperation sind Praktika, Abschlussarbeiten und Transferprojekte, aber auch Stipendien für exzellente Studierende. Vor einiger Zeit erfuhr man bei Purplan, dass im Steuerungstechniklabor eine industrielle Förderanlage entstehen soll. „Wir wollen einen interdisziplinären Versuch aufbauen, der die Bereiche Steuerung, Regelung, Verfahrens- und Informationstechnik beinhaltet. Besonderen Fokus wollen wir dabei auf Industrie 4.0-Themen legen“, berichtet Prof. Lampe. „Damit sollen Studierende unterschiedlicher Studiengänge live und in Farbe das Zusammenspiel verschiedener technischer Disziplinen kennenlernen, das sie später im Berufsleben erwartet“, so Lampe. Die Spende von Purplan sei dabei eine „gigantische Hilfe“.

Das unterstrichen auch Prof. Dr. Alexander Schmehmann und Prof. Dr. Frank Thiesing. „Wir haben zu Beginn des kommenden Semesters alle Studiengänge überarbeitet, und der Praxisbezug bekommt nun einen noch höheren Stellenwert“, so Prof. Schmehmann, der in Personalunion auch Vizepräsident für Studium und Lehre ist. „Die neue Laboranlage im Industriemaßstab birgt ein großes Potential für fachübergreifende Projekte, in denen Studierende der Elektrotechnik, Informatik, Mechatronik und Verfahrenstechnik komplexe Fragestellungen lösen können“, freute sich Studiendekan Prof. Thiesing. Die beiden Vertreter der Fakultätsleitung sind sich sicher, dass Studierende großes Interesse an der Anlage haben werden.

Auf Initiative des Hochschulzentrums China der Hochschule Osnabrück fand vom 29.08.2018 bis 5.09.2018 der Sommerkurs "Robotik und Smarte Produktion" im Labor für Handhabungstechnik und Robotik statt. Zehn Wissenschaftler, alle samt Professorinnen bzw. Professoren der Yuncheng University in China, diskutierten zusammen mit Prof. Rokossa über aktuelle Themen aus dem Umfeld produktionsnaher Robotik.

Vormittags wurden jeweils Themen wie Künstliche Intelligenz, Mensch-Roboter-Kollaboration, Big Data im Bereich smarter Produktionen sowie Grundlegendes zu Robotertechnologien behandelt. Nachmittags wurden praktische Arbeiten an den im Labor installierten Industrierobotern durchgeführt.

Augmented Reality (AR), also die computergestützte Darstellung virtueller Elemente in der Realität, und Robotik ergänzen sich unmittelbar. Dies wird in der Praxis aber oft noch nicht ausreichend genutzt. Welche Potentiale für Unternehmen in diesen Techniken stecken, zeigt das Projekt „AR + Robotik“ im Rahmen der Projektmesse am 23. August 2018 an der Hochschule Osnabrück.

„Viele Firmen unterstützen Arbeitsabläufe durch Computer und erfassen bereits Unmengen an Daten. Von den erhobenen Informationen profitieren die meisten Firmen und ihre Mitarbeiter jedoch noch längst nicht so stark, wie sie es könnten“, erklärt Prof. Dr. Dirk Rokossa, Leiter des Labors für Handhabungstechnik und Robotik an der Hochschule Osnabrück. Hier setzt insbesondere Augmented Reality an, so Rokossa weiter, „um dem Personal auf möglichst unkomplizierte Weise bei ihren Arbeitsabläufen zu assistieren und somit das volle Potenzial einer modernen Industrieanlage auszuschöpfen.“

Durch Augmented Reality können Daten, die in modernen Industrieanlagen durch Sensoren erfasst werden, direkt visualisiert werden und bei der täglichen Arbeit unterstützen.

Aus diesem Zusammenhang heraus ist das Projekt „AR + Robotik“ entstanden. Hier beschäftigt man sich mit der Erfassung und Visualisierung der Daten einer robotergestützten Montageanlage der Hochschule Osnabrück. „Zur Visualisierung können bereits handelsübliche mobile Endgeräte, wie Smartphones oder Tablets dienen“, erläutert Patrick Neumüller, der die studentische Leitung des Projekts übernimmt.

Bei zukunftsorientierten Arbeitsumgebungen nutzen die Forscher hingegen eine AR-Brille, für die sie eine eigene Anwendungssoftware entwickelt haben. Ein besonderes Augenmerk liegt hierbei auf der Unterstützung des Nutzers bei unbekannten Arbeitsprozessen. Hier können die eingespielten virtuellen Elemente wertvolle Hinweise bei der Bedienung geben.

Das studentische Projekt „AR + Robotik“ findet im Kompetenzzentrum Industrie 4.0 der Hochschule Osnabrück (I4os) statt. Dort sucht man auch immer wieder Kontakte zu regionalen Unternehmen, wie Prof. Dr. Clemens Westerkamp, Sprecher des I4os, verdeutlicht: „Wir dienen gerne als Ansprechpartner und helfen den Unternehmen bei allen Themen der Produktionstechnik, Automatisierung und Informatik.“

Wie kann die Zukunft der Arbeitswelt aussehen, in der Mensch und Roboter gemeinsam arbeiten? Mögliche Antworten stellten Prof. Dr. Clemens Westerkamp und das Team des Kompetenzzentrums Industrie 4.0 der Hochschule Osnabrück auf der Hannovermesse 2018 vor. Dies interessierte auch Niedersachsens Minister und Ministerinnen.

„Zukunftsthemen wie Digitalisierung und Industrie 4.0 gehören in Großunternehmen bereits zum Alltag“, sagt Prof. Dr. Clemens Westerkamp, Informatik-Professor der Hochschule Osnabrück. Auf der Hannovermesse wurden diese Themen daher von den Osnabrücker Kollegen und Kolleginnen für die Standbesucher erlebbar gemacht. Das Team zeigte an einem interaktiven Modell die „Mensch-Roboter-Kollaboration in einer Smart Factory“ anhand der Montage eines Fahrzeugscheinwerfers. Die Besucherinnen und Besucher konnten vor Ort selbst ausprobieren, wie facettenreich das Zusammenspiel von Mensch und Roboter in der heutigen Industrie ist.

Die komplexe und trotzdem anschauliche Darstellung des Themas interessierte auch die Vertreter und Vertreterinnen aus der Politik: Niedersachsens Minister für Wissenschaft und Kultur, Björn Thümler, und der Niedersächsische Wirtschaftsminister Dr. Bernd Althusmann informierten sich über die Osnabrücker Projekte. Auch die Niedersächsische Staatssekretärin für Wissenschaft und Kultur, Dr. Sabine Johannsen, erkundigte sich gemeinsam mit Universitäts-Präsident Prof. Dr. Wolfgang Lücke am Stand des Landes Niedersachsen über die Innovationen aus Osnabrück. Sie alle zeigten sich von den Forschungsergebnissen beeindruckt.

„Im Mittelstand und Handwerk ist das Wissen über die Chancen und Risiken digitaler Technologien bisher wenig verbreitet“, erläutert Westerkamp. Gemeinsam mit dem Robotik-Fachmann Prof. Dr. Dirk Rokossa und dem Spezialisten für Automatisierungstechnik Prof. Dr. Siegmar Lampe will er das ändern. Die Professoren würden sich daher über weitere Kontakte zu interessierten Unternehmen freuen.

Ein vierköpfiges Studententeam aus dem Masterstudiengang 'Entwicklung und Produktion' hat die Arbeiten an einer semesterbegleitenden Studienarbeit erfolgreich abgeschlossen. Realisiert wurde ein Arbeitsplatz mit Mensch-Roboter-Kollaboration, an dem unter Verwendung eines UR5-Roboters die Abdeckung zum Mercedes-Radarsensor (Radom) montiert wird.

Die Studenten haben dazu die einzelnen Arbeitsvorgänge auf Mensch und Roboter verteilt, ausgetaktet und simuliert. Anschließend wurde der entsprechende Arbeitsplatz realisiert und prototypisch in Betrieb genommen. Dies schloss auch die Berechnung und Validierung zulässiger Kräfte und Drücke bei möglichen Kontakten zwischen Mensch und Roboter ein.

Das Kompetenzzentrum Industrie 4.0 Osnabrück (I4os) ist als Testzentrum auf der Landkarte der Plattform Industrie 4.0 des Bundeswirtschaftsministeriums eingetragen.

In der Industrie 4.0 will man den unterschiedlichen Ansprüchen kundenspezifischer Aspekte gerecht werden. Welche Herausforderungen dabei auftreten und wie diese zu meistern sind, konnte auf der Osnabrücker Campus Nacht selbst erlebt werden.

So konnte beispielsweise am Projektstand von Prof. Dr. Clemens Westerkamp an einer Demonstrationsanlage für Montagevorgänge auf die Produktgestaltung und den Produktionsablauf aktiv Einfluss genommen werden.

Bei Prof. Dr. Siegmar Lampe wurden die Vorteile einer Virtuellen Inbetriebnahme verdeutlicht. Der Begriff der Virtuellen Inbetriebnahme steht dabei für die Entwicklung und den Test der Steuerungssoftware einer Produktionsanlage unter Zuhilfenahme eines die reale Anlage abbildenden Simulationsmodells. Somit kann die Steuerungssoftware auf einer realen SPS schon vor der Inbetriebnahme der Anlage verifiziert werden.

Weiterhin wurden am Stand von Herrn Lampe LEGO-Mindstorm-Segways und eine schwebende Kugel gezeigt. Diese beiden Aufbauten werden unter anderem im Praktikum des Moduls Regelungstechnik im Bachelorstudiengang Elektrotechnik verwendet, damit die Studierenden ihr theoretisch erlangtes Wissen auch in der Praxis anwenden können.

Da einige Roboter des Handhabungs- und Robotiklabors schlecht transportabel sind, wurde auch per Videokonferenz in die Roboterhalle von Prof. Dr. Rokossa geschaltet. So konnte live mittels Kameras an den Robotergreifern und auf den produzierten Werkstücken das Produktionsgeschehen verfolgt werden. Weiterhin konnten Details dazu über einen Digitalen Zwilling auf dem eigenen Smartphone betrachtet werden und im Laborraum ebenso neuste Ergebnisse zur Zusammenarbeit von Mensch und Roboter (Mensch-Roboter-Kollaboration) erfahren werden.

Weitere Infos unter: https://www.osnabruecker-campusnacht.de/

Das Kompetenzzentrum Industrie 4.0 der Hochschule Osnabrück ist auf der VDE/ITG-Mobilkomtagung 2017 mit einem Stand vertreten. Details zur Tagung unter www.mobilkomtagung.de.

Das Labor für Handhabungstechnik und Robotik zeigt die Mensch-Roboter-Kollaboration (= schutzzaunlose Zusammenarbeit zwischen Mensch und Industrieroboter) in einer Montagezelle auf Basis eines Leichtbauroboters. Exemplarisch werden die Lichtmodule für Fern- und Abblendlicht in einem Scheinwerfer der E-Klasse eingesetzt, verrastet und anschließend die Zuleitungen kontaktiert. Bei den auftretenden Fügesituationen wurden die Kraft- und Druckbelastungsgrenzen entsprechend den biomechanischen Grenzwerten aus der ISO TS 15066 beachtet.

Mensch-Roboter-Kollaboration stellt hierbei eine Möglichkeit dar, eine weitestgehende Flexibilisierung bei variantenreicher Produktion im Sinne von Industrie 4.0 zu realisieren.

Der Laborbereich Technische Informatik beschäftigt sich besonders mit der Koppelung der unterschiedlicher Industriebereiche und -systeme. Neben der üblichen OPC- und OPC-UA-Vernetzung der lokalen Produktionskomponenten besteht häufig der Bedarf, zusätzliche Daten für Überwachungs-, Statistik- und Wartungszwecke zu erfassen und z.B. drahtgebunden ohne Eingriff ins lokale Netzwerk für eine Weiterverarbeitung bereitzustellen. Hierfür entwickelt der Laborbereich ein intelligentes Sensor-Aktor-Netz und zeigt es in einem Demonstrator.

Noch fehlen smarte Effektoren für die intelligente MRK

Im Interview mit dem Online-Magazin ke NEXT, einem Fachmagazin für den Maschinen- und Anlagenbau, erklärt Prof. Dr.-Ing. Dirk Rokossa im Rahmen des im Mai 2017 veröffentlichten Specials zum Thema 'Robotik und Handling' die aktuellen Trends im Bereich der robotergestützten Handhabung vor dem Hintergrund Industrie 4.0 und Mensch-Roboter-Kollaboration (MRK). Ergebnis: Während die existierenden Greifprinzipien kinematisch betrachtet weiter bestehen bleiben, werden zukünftig Daten aus der Sensorik des Greifers und über den einzelnen Greifvorgang über die lokale Steuerung hinaus zur vernetzten Anlagensteuerung bereitstehen. Wie für die Strategie Industrie 4.0 notwendig wachsen auch hier einzelne Technologiefelder weiter zusammen.

Zum Artikel: https://www.ke-next.de/specials/robotik-handling/wir-muessen-besser-zusammenarbeiten-233.html

Die DIN SPEC 16593 - Referenzmodell für Industrie 4.0 Servicearchitekturen erhielt auf der Hannovermesse 2017 den DIN Innovationspreis 2017. Prof. Clemens Westerkamp vom Kompetenzzentrum Industrie 4.0 der Hochschule Osnabrück hat als einer von zwei Wissenschaftsvertretern die Spezifikation mit Vertretern von SAP, Siemens und weiteren unter Leitung des Fraunhofer-IOSB-Instituts erarbeitet.

www.din.de/blob/233998/343499791e9c5a202eebce6e9bbee734/pi-innovationspreis-2017-data.pdf

Hand in Hand? - Roboter und Mensch in der Produktion von morgen

Im Rahmen der Roadshow "mitunsdigital" veranstaltet das Mittelstand 4.0-Kompetenzzentrum Hannover, gefördert vom Bundesministerium für Wirtschaft und Energie (BMWi), zu wechselnden Terminen Informationsveranstaltungen zum Thema Industrie 4.0. Am 5.04.2017 wurden von Prof. Dr.-Ing. Dirk Rokossa im Rahmen einer veranstaltung an der BBS Brinkstraße in Osnabrück aktuelle Entwicklungen auf dem Gebiet der Mensch-Roboter-Kollaboration (MRK) präsentiert. Hierbei wurden mögliche Konzepte einer Zusammenarbeit zwischen Menschen und Industrieroboter betrachtet und hierfür geeignete Geräte vorgestellt. Auch wurde der aktuelle Stand der existierenden Richtlinien dargestellt, um den sicheren Betrieb von MRK zu gewährleisten. Am Beispiel der Montage eines Pkw-Scheinwerfers wurde eine industrietaugliche Realisierung gezeigt.

Industrie 4.0 - Produktion neu definiert

Der Arbeitskreis Schule-Wirtschaft im Industriellen Arbeitgeberverband Osnabrück – Emsland – Grafschaft Bentheim e. V. (IAV) benannte "Industrie 4.0 – Chance oder Risiko" zu seinem Jahresthema 2017. Im Rahmen der Auftaktveranstaltung am 15.03.2017 an der Hochschule Osnabrück präsentierte Prof. Dr.-Ing. Dirk Rokossa die Hintergründe, Methoden, Techniken und Trends zum Thema Industrie 4.0, sowie Auswirkungen auf Produktionsbetriebe und die dort angesiedelten Tätigkeiten. Technische Details und Umsetzungen zu Smart Factories und Mensch-Roboter-Kollabortationen wurden ebenso betrachtet, wie Fragen zu zukünftigen Arbeitsfeldern von Menschen in unseren Produktionen. Zum Ende zeigte ein studentisches Team im Labor für Handhabungstechnik und Robotik, wie mit mehreren Industrierobotern eine vollautomatische Montage realisiert werden kann.