Smart Factory

Smart Factory

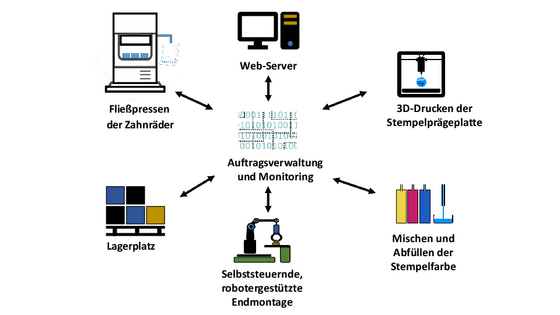

Die Smart Factory im I4os ist eine verteilte Smart Factory, da sich die verschiedenen Anlagenteile an unterschiedlichen Standorten am Campus Westerberg der Hochschule Osnabrück befinden. In der Fabrik werden sowohl die Produktion kleiner Losgrößen bis Losgröße 1 – sprich Sonderanfertigungen – als auch klassische Großserienprozesse abgebildet. Im Produktionsszenario 1 der Smart Factory im I4os werden kundenspezifische Stempel und Stempelfarben flexibel hergestellt. Im Produktionsszenario 2 erfolgt auftragsbezogen eine automatisierte Kaltumformung einbaufertiger Zahnräder sowie deren Komplettierung mit Sinterlagern. In den Szenarien werden zunächst über eine Website individuelle Produktionsaufträge eingestellt, die automatisch abgearbeitet werden, bis letztlich ein fertiger Stempel montiert bzw. die geforderte Stückzahl der Zahnräder mit auf kundenspezifisch festgelegter Position der eingepressten Lager gefertigt ist.

Die Webserver für die Auftragserstellungen und die 3D-Druckaktivitäten befinden sich im SI-Gebäude. Die Abfüllanlage für die Druckfarben der Stempel steht im SB-Gebäude, das Presswerk befindet sich im SE-Gebäude und die Montage des Stempels sowie das Einpressen der Sinterlager wird im AD-Gebäude durchgeführt.

Aktuell sind vier Hochschullabore in der Smart Factory integriert: Im Laborbereich Technische Informatik werden die Produktionsaufträge entgegengenommen und die Kommunikationsabläufe zwischen den Anlagenteilen der Smart Factory abgewickelt. Zudem wird die individuelle Prägeplatte des Stempels mit einem 3D-Drucker hergestellt. Im Labor für Steuerungs- und Regelungstechnik ist eine Abfüllstation realisiert, die die auftragsspezifische Farbe mischt, in eine Flasche abfüllt, die Flasche verschließt und sie schließlich abtransportiert. Die automatisierte Fertigung der Zahnräder auf einer Presse mit NC-gesteuertem Teiletransport erfolgt im Labor für Umformtechnik und Werkzeugmaschinen. Im Labor für Handhabungstechnik und Robotik erfolgt schließlich das robotergestützte Zusammensetzen der einzelnen Bestandteile des Stempels, sodass der funktionsfähige Stempel entsteht und eine Probestempelung durchgeführt werden kann, sowie die Endmontage der Zahnräder. Abschließend werden alle Produkte beider Szenarien verpackt.

Was genau in den einzelnen Anlagenteilen bzw. Laboren umgesetzt wird, zeigen die nachfolgenden Ausführungen.

Laborbereich Technische Informatik:

Um die eingehenden Aufträge vollständig bearbeiten zu können, müssen die Anlagenteile untereinander kommunizieren. Die Vernetzung der Anlagenteile wird mittels OPC UA realisiert. OPC UA ist eine standardisierte Architektur für die Kommunikation von Anlagen, Maschinen und Maschinenteilen in der industriellen Automation. Jeder ausführende Anlagenteil arbeitet als OPC UA Server, der alle Informationen des jeweiligen Anlagenteils bündelt und für die Weitergabe bereitstellt. Ein OPC UA Client ist dann als Bindeglied mit allen OPC UA Servern verbunden und vermittelt die jeweils notwendigen Informationen unter den Servern. Im Beispiel werden beim Webserver Text und Farbe des Stempels und die Anzahl der Zahnräder individuell gewählt. Daraus werden in der Auftragsverwaltung Teilaufträge für die vier Labore erzeugt. Im 3D-Drucker der Technischen Informatik wird eine individuelle Prägeplatte mit dem gewünschten Text für den Stempel gefertigt. Auf der Bestellwebseite werden aus allen vier Laboren der prozentuale Produktionsfortschritt der Teilaufträge in den jeweiligen Bearbeitungsstationen in Echtzeit angezeigt.

Labor für Steuerungs- und Regelungstechnik:

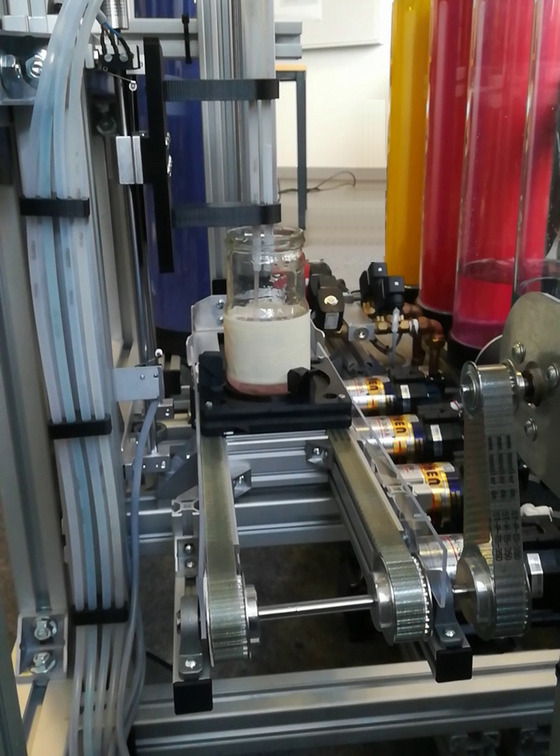

Im Labor für Steuerung- und Regelungstechnik erfolgen nach der vorangegangenen Auftragsübergabe vier grundlegende Produktionsschritte: die Herstellung, Abfüllung, Verdeckelung und Transport der Stempelfarbe. Für die Herstellung besitzt die Produktionsanlage Behälter mit den Grundfarben Magenta, Cyan und Gelb, mit welchen über eine Dosier- und Mischeinheit die kundenspezifische Stempelfarbe produziert werden kann. Anschließend wird die Farbe abgefüllt und der Farbbehälter mit einer Dosierspitze versehen und verdeckelt. Es ist auch möglich, größere Behältnisse zu befüllen und diese mit einem flachen Deckel zu verschließen. Eine Transporteinheit übernimmt den Transport innerhalb der Abfüllstation.

Labor für Handhabungstechnik und Robotik:

Im Labor für Handhabungstechnik und Robotik werden Stempel und Zahnräder montiert. Der Stempel wird aus den Einzelteilen Griff, Grundplatte und Prägeplatte an den Roboterstationen des Montagesystems zusammengesetzt. Die einzelnen Montageschritte sind dabei: Vorstecken des Griffs in die Grundplatte, Einpressen des Griffs in die Grundplatte, Einsetzen des Rohstempels in die Prägeplatte, Durchführung einer Probestempelung mit anschließender Reinigung der Prägeplatte und Ablage des Stempels in einer Kundenverpackung. Der Transport zwischen den Roboterstationen erfolgt mittels Warenträger auf einem Förderband. Welcher Montageschritt von welchem Roboter erfolgt, entscheidet das Montagesystem immer wieder selbständig auf Basis der aktuellen Auslastung. Nach Abschluss aller Montageschritte wird der verpackte Stempel ausgeschleust und kann vom Kunden entnommen werden.

Parallel erfolgt die Montage der Anlasserritzel. Hierzu werden Gleitlagerbuchsen und Ritzelrohling über Warenträger einer Roboterstation zugeführt, an der die Bestückung einer Servopresse erfolgt. Konkret werden mit dieser zunächst die Gleitlagerbuchsen im Außendurchmesser verjüngt und schließlich jeweils zwei Buchsen lagerichtig in den Ritzelrohling eingepresst. Nachfolgend werden die fertigen Ritzel aus dem Montagesystem ausgeschleust und können weiter verarbeitet werden.

Labor für Umformtechnik und Werkzeugmaschinen:

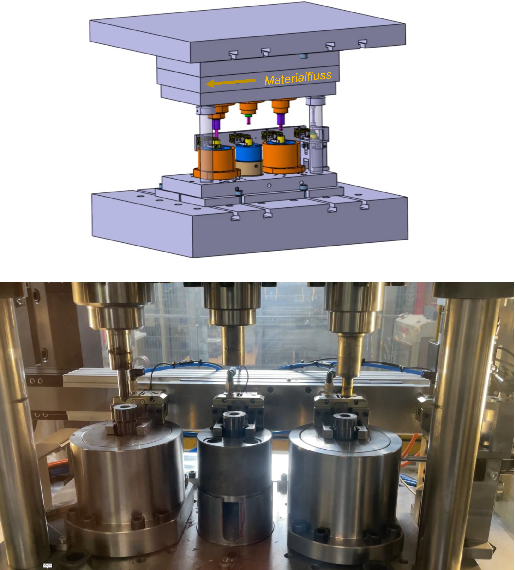

Die automatisierte Fertigung der Zahnräder erfolgt auf einer Presse im Labor für Umformtechnik und Werkzeugmaschinen. Die erforderlichen Operationen zur Bearbeitung der einfachen, zylindrischen Stahlrohteile - Napfrückwärtsfließpressen, Lochen und Verzahnungspressen - erfolgen gleichzeitig bei jedem Arbeitshub der Maschine, so dass jedesmal ein fertiges Zahnrad entsteht. Die drei Werkzeuge sowie die Ladestation der Rohteile sind in einem schnell wechselbaren Säulenführungsgestell aufgebaut. Der NC-gesteuerte Teiletransport der Presse zwischen der Ladestation und den Werkzeugen ist servoelektrisch und kann frei programmierbar entsprechend dem digitalen Anlagenzwilling an andere Werkstückgeometrien und Steuerungsparameter der Maschine angepasst werden.