Projektbeschreibung

Projektbeschreibung

Das Forschungsprojekt LightConnect beschäftigt sich mit der Substitution von metallischen Komponenten durch faserverstärkte Kunststoffe. Ein Fokus des Vorhabens liegt auf tragenden, höher belasteten Bauteilen im PKW. Als repräsentatives Referenzbauteil dient eine Aluminium- Federbeinaufnahme eines Serienfahrzeuges.

Diese Fahrzeugkomponenten werden im Druckgussverfahren hergestellt, was ein kostengünstiges und hoch wirtschaftliches Verfahren darstellt. CFK-Bauteile auf Epoxidharzbasis bilden durch lange Zykluszeiten und die erforderliche Nacharbeit keine adäquate Alternative. Vorgesehen sind daher Matrixmaterialien auf thermoplastischer Basis, die eine Herstellung im Spritzguss ermöglichen. Mit dem Spritzgussverfahren wird ermöglicht, den Faser-Kunststoffverbund auch in Großserien rentabel umzusetzen. Perspektivisch gilt es herauszufinden, ob das Referenzbauteil aus Aluminium durch eine spritzgießtechnisch hergestellte Federbeinaufnahme ohne werkstoffliche Hybridisierungsmaßnahmen substituiert werden kann. Für das Kunststoffteil gelten dabei die gleichen Anforderungen hinsichtlich Steifigkeit, Festigkeit und Crashverhalten wie für das Referenzbauteil.

Dafür wurde das Projekt in drei Kompetenzfelder und unterschiedliche Arbeitspakete unterteilt. Ein Auszug der wichtigsten Ergebnisse der einzelnen Bereiche, die bis zum gegenwärtigen Zeitpunkt vorliegen sind im Folgenden aufgeführt:

Kompetenzfelder

Die zentrale Rolle des Kompetenzfeldes „Materialcharakterisierung“ ist die Generierung einer Materialdatenbasis. Basierend auf den Ergebnissen der Beanspruchungsanalyse werden Materialkennwerte durch Schlagbiegeversuche, Zugversuche, Warmzugversuche und Wechselverformungsversuche (Wöhler-Versuche) ermittelt. Für die Untersuchung des Crash-Verhaltens der thermoplastischen CFK-Werkstoffe erfolgen Hochgeschwindigkeitsversuche an einer Schnellzerreißmaschine. Durch die im Spritzguss entstandene Faservorzugsrichtung werden die Untersuchungen an Probekörpern mit unterschiedlicher Orientierung zur Schmelzeflussrichtung durchgeführt.

Herausforderungen entstehen u.a. bei der der klebetechnischen Anbindung an metallische Anbauteile. Die Ermittlung geeigneter Fügeparameter zwischen Metallprofilen und dem thermoplastischem CFK spielt dabei eine wichtige Rolle. Zur Bewertung von Klebeverbindungen sind neben Ermittlungen der quasi-statischen Kennwerte bruchmechanische Wechselverformungsexperimente erforderlich, die präzise Aussagen über das Ermüdungsschädigungsverhalten ermöglichen.

Durch begleitende rasterelektronenmikroskopische Untersuchungen der Bruchflächen kann der Schädigungsmechanismus (kohäsives/adhäsives Versagen, Versagen der Faser-Matrix-Grenzflächenhaftung, Faserbruch) identifiziert werden.

Im Kompentenzfeld Werkstoffdesign und Betriebsfestigkeit wird mithilfe von numerischen Verfahren und anhand realer Versuche das Verformungsverhalten und die Bauteilfestigkeit untersucht. Hierbei wird das Werkstoffverhalten für den statischen Fall sowie bei dynamischer Beanspruchung in Bezug auf die Schädigung analysiert. Aus dieser Basis wird die experimentelle und rechnerische Betriebsfestigkeitsanalyse durchgeführt.

Für die Berechnung des Verformungsverhaltens musste zunächst eine dem Fertigungsprozess Spritzguss entsprechende Geometrie entwickelt werden. Als Ausgangsbasis wurde das im Forschungsprojekt vorgegebene Referenzbauteil (Aluminium-Federbeinaufnahme) verwendet. Unter Berücksichtigung des vorgegebenen Bauraums und der Anbindungsflächen zur Karosserie wurde ein Designbauraum erstellt. Auf dieser Grundlage wurden mehrere Iterationsschleifen der Topologieoptimierung durchgeführt und ein erstes Spritzgussdesign der Federbeinaufnahme entwickelt.

Demobauteil

Da der am höchsten beanspruchte im Bereich des Domlagers zu finden ist, wird eine topfförmige Zwischengeometrie (Demobauteil) entwickelt. Diese Geometrie ist so gestaltet, dass sie geometrisch ähnlich im Domlagerbereich der Federbeinaufnahme integriert werden kann. Damit lassen sich die wissenschaftlichen Erkenntnisse aus der Fertigung und der Prüfung dieses Demobauteils direkt auf die gesamte Federbeinaufnahme übertragen. Das Demobauteil ist in der unteren Abbildung dargestellt.

https://www.hs-osnabrueck.de/de/forschung/.../wissenschaftstransfer/#c14003

Das Kompetenzfeld Kunststoffverarbeitung und Integrative Simulation unterteilt sich in den praktischen Teil der Kunststoffverarbeitung, in den für das Bauteildesign und die mechanischen Eigenschaften grundlegende Untersuchungen mit dem langkohlefaserverstärkten Polyamid durchgeführt werden. Relevante Ergebnisse in diesem Bereich sind unter anderem:

- Abhängigkeit der mechanischen Eigenschaften von Prozessparametern mittels Design of Experiment

- Faserschädigung durch den Verarbeitungsprozess

- Untersuchungen zum Fließweg-Wanddicken-Verhältnis zur Beurteilung

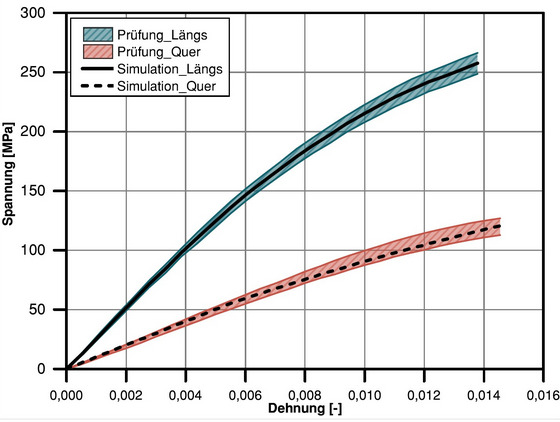

Der zweite Teil des Kompetenzfeldes befasst sich mit der Integrativen Simulation von faserverstärkten Kunststoffen. Ziel der Integrativen Simulation ist Kopplung der Prozesssimulation mit der Struktursimulation, sodass prozessbedingte Phänomene, wie die anisotropen Eigenschaften aufgrund der Faserausrichtung oder die Faserschädigung, in der Struktursimulation berücksichtigt werden können. Auf Basis der Ergebnisse aus der Materialcharakterisierung, bei denen Probekörper aus Platten in 0° und 90° zur Fließrichtung geprüft wurden, wurde ein Materialmodell kalibriert. In dem Spannungs-Dehnungs-Diagramm sind die Prüfungsergebnisse der Probekörper und die Simulationsergebnisse mit dem kalibrierten Materialmodell in 0° und 90° zur Fließrichtung dargestellt.

An den Designvarianten aus dem Bereich Werkstoffdesign werden zum einen Spritzgießsimulationen durchgeführt, mit denen das Design hinsichtlich der Eignung für den Spritzgießprozess bewertet wird. Zum anderen wird mit der Spritzgießsimulation die Faserorientierung prognostiziert, welche als Basis für die strukturmechanischen Simulationen dient. Durch die Integrative Simulation erfolgt die abschließende Designbewertung von Federbeinaufnahme und Demobauteil hinsichtlich ihrer mechanischen Eigenschaften.

Webseite: https://www.hs-osnabrueck.de/de/laborbereich-kunststofftechnik/